Pdf: Égetéses kötőanyag-tartalom az üzemi gyártásellenőrzésben

Bevezetés

Az útépítésben leggyakrabban használt anyag az aszfaltkeverék, amely bitumen, ásványi váz és levegő megfelelő arányú keveréke. A gyártási folyamat során szabványok írják elő az alapvető követelményeket, amelyeket a gyártónak be kell tartania, és tanúsítania kell, hogy az általa gyártott termék megfelel az előírt értékeknek. Az aszfaltkeverék egyik ilyen alapvető tulajdonsága a kötőanyag-tartalma, azaz a bitumentartalom. Ennek nagysága befolyásolja többek között az aszfalt merevségét, szilárdságát, tartósságát, fáradási élettartamát, bedolgozhatóságát, vízzel szembeni ellenállóságát, a szemcsés anyag kipergését, és a nyomvályúképződést. Ezért fontos, hogy a gyártott anyag kötőanyag-tartalma meghatározásra kerüljön bizonyos gyártott mennyiségenként, amelynek mértékét az MSZ EN 13108-21 „Aszfaltkeverékek. Anyagelőírások. 21. rész: Üzemi gyártásellenőrzés” szabvány írja elő. A vizsgálat oldószeres extrahálással történik, amely során egy automata analizátor vegyi anyagok felhasználásával az aszfaltkeverék kötőanyag-tartalmának kioldását végzi el. Ilyen vegyi anyag például a triklór-etilén, vagy a tetraklór-etilén. Az aszfaltkeverék tömegveszteségéből számolható a kötőanyag-tartalom, a visszamaradt ásványi váz pedig alkalmas a szemeloszlás meghatározására.

Az eljárás hátránya, hogy az oldószer drága, az analizátort egy elszívó berendezéssel ellátott zárt szobában kell működtetni, és az elszívott levegőre szigorú környezetvédelmi követelmények vonatkoznak, amelyek betartására kialakított elszívó berendezések, szénszűrők üzemeltetése és karbantartása szintén költséges. Emellett a klórozott oldószerek rákkeltő hatása miatt az ECHA (European Chemical Agency) nevű szervezet korlátozza a vegyszerek alkalmazását Európában. Ezért szükség van egy alternatív módszer bevezetésére, amellyel csökken az oldószerekkel való rendszeres érintkezés, és egy gazdaságilag, műszakilag megfelelő eljárás kerül bevezetésre a mindennapi keverőtelepi üzemi gyártásellenőrzésbe. A tanulmány célja egy ilyen alternatív módszer, az égetéses eljárás bemutatása és az azzal végzett vizsgálatok ismertetése.

Irodalmi áttekintés

Míg az égetéses eljárás az Egyesült Államokban elterjedt vizsgálati módszer, Európában, néhány ország kivételével, főleg tanulmányokban foglalkoznak az eljárás megfelelőségének vizsgálatával. Dániában 2002-től van használatban az aszfaltkeverő telepeken. Francia tapasztalatok alapján az égetés ±0,2%-os pontossággal visszaadja a kötőanyag-tartalmat (Michaut, 2016). Magyarországon két diplomamunka (Horváth, 2014, Szvoboda, 2015), egy kutatási jelentés (Devecseri 2009) és három körmérés foglalkozott az égetéses eljárással, amelyek pozitív eredményeket mutattak. Számos nemzetközi tanulmány készült a vizsgálat részleteinek, befolyásoló tényezőinek vizsgálatára. Graham egy infravörös és egy hagyományos égető kemencével is elvégezte a vizsgálatot. Azt tapasztalta, hogy az infravörös kemencében a tömegveszteségek, így a kalibrációs értékek is kisebbek voltak (Graham, 2003). A hazai laboratóriumok hagyományos égető kemencét használnak. Az Egyesült Államokban elvégzett körvizsgálatban 12 laboratórium vett részt. A 192 mintából a legnagyobb eltérés a tényleges kötőanyag-tartalomtól 0,23% volt. Azt tapasztalták, hogy az égetésből adódó eredményeknél kisebb a szórás, mint a kioldásnál. (Viktoras et al. 2002). Kevin D.H. kutatásában keverőtelepi aszfaltkeverékeket égetéses kötőanyag-tartalmát vizsgálták. A kalibrációs értéket az ásványi váz tömegveszteségéből és a tényleges kötőanyag-tartalomtól való eltérésből számolták. Utóbbi használatánál tapasztalták a kisebb eltérést az előírt értéktől (Kevin, 1998).

A kalibrációs értékek közötti különbséggel jelen tanulmány is foglalkozik. A National Center for Asphalt Technology által kiadott jelentésben gazdasági elemzést végeztek el, amely szerint az első évben az égetés költsége 18 ezer dollár, míg az oldószeres eljárás költsége 48 ezer dollár, figyelembe véve a berendezés árát, az anyagárakat, a laboratórium kialakításához szükséges költségeket, és a fenntartási költségeket (NCAT, 1995).

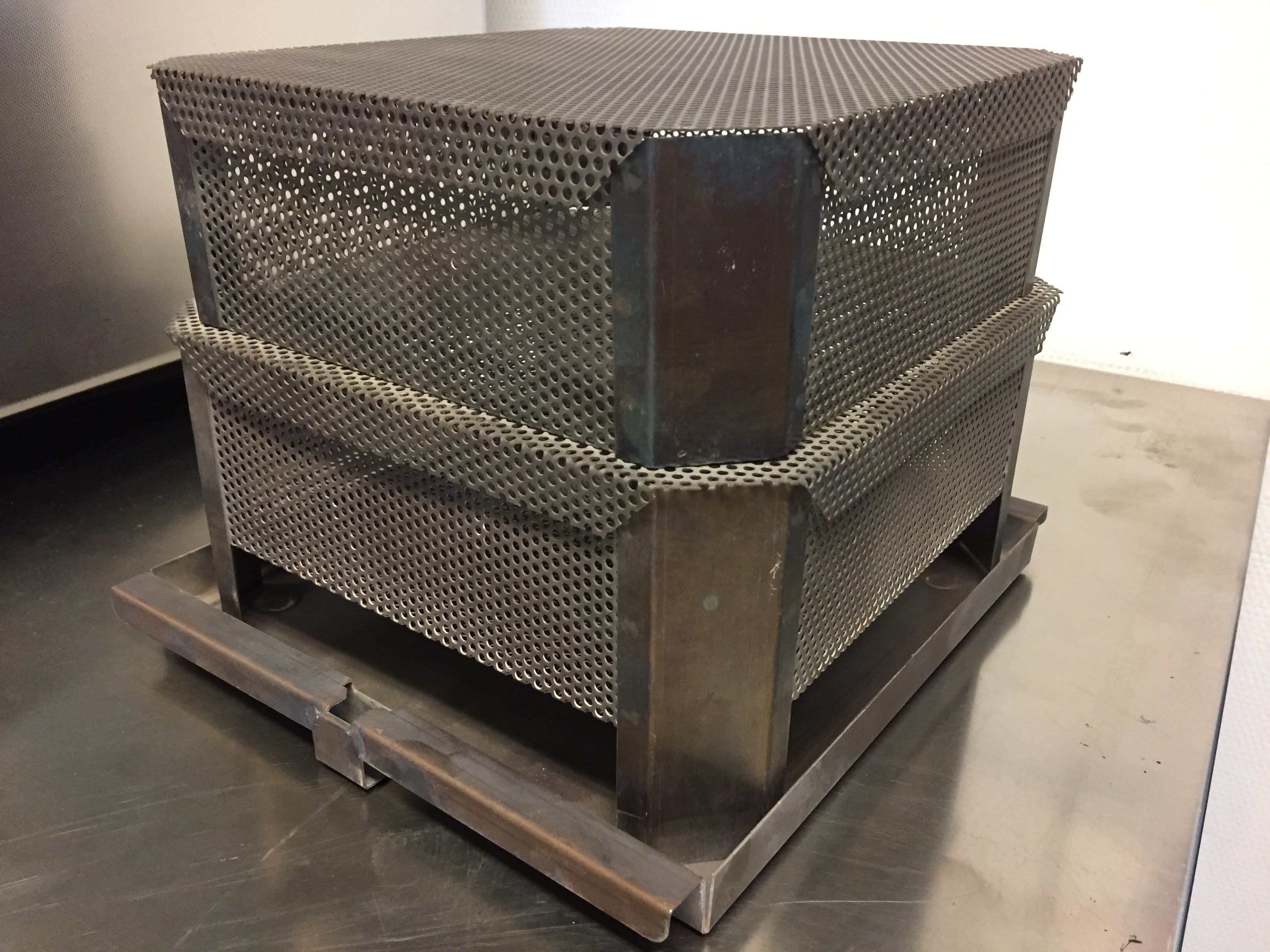

Hazai becslések szerint az égetéses eljárás költsége az extrahálás költségének 40%-a, figyelembe véve a felhasznált oldószer árát, és a berendezések elektromos áram fogyasztását. (Szvoboda, 2016). Egy szír tanulmányban megállapították, hogy a mintakosár alsó és felső része között 60°C különbség van. Ebből kifolyólag jelen tanulmányban kizárólag a kosár alsó részén lettek elhelyezve a minták (1. ábra). Továbbá azt javasolták, hogy a nagy tömegveszteségű kőzeteket 430 °C-on égessék (Mohammed, 2008). Ezt az európai szabvány nem teszi lehetővé, hiszen a hőmérsékletet 480 °C alá nem lehet vinni, továbbá az a tapasztalat, hogy ennél kisebb hőmérsékleten a bitumen elégése nem tökéletes. A különböző kutatásokban a kalibrációs faktor általában 0,4% alatt volt. Ennek az az oka, hogy leginkább gránit, mészkő, kavics alapú keverékeket vizsgáltak, bazalt és andezit kőzeteket kevésbé. Ezért ebben a tanulmányban különböző típusú kőzetek tömegvesztesége került vizsgálatra, így láthatóvá válik, hogy a kalibrációs érték nagysága nagymértékben eltérhet a különböző típusú kőzetekből gyártott aszfaltkeverékeknél.

|

|

Égetéses eljárás

A bitumen a kőolaj lepárlásából visszamaradt termoplasztikus, szerves kötőanyag, amely leginkább szén, kén, és nitrogén molekulákból áll. Az ötlet, hogy égetéssel határozzák meg a kötőanyag-tartalmat, a 70-es években merült fel először az Egyesült Államokban (Viktoras et al. 2002). A 90-es évek elején az NCAT (National Center for Asphalt Technology) egy vizsgálati módszert, és egy berendezést is kidolgozott (2. ábra), amellyel elvégezhető az eljárás (Brown et al. 1995).

Jelenleg Európában az MSZ EN 12697-39:2012 „Aszfaltkeverékek. Meleg aszfaltkeverék vizsgálati módszerei. 39. rész: Égetéses kötőanyag-tartalom” szabvány foglalja keretbe az módszerrel szemben támasztott követelményeket. Az égetés lényege, hogy az aszfaltkeverék bitumentartalma 450-480°C-on elég, így a visszamaradt ásványi váz tömegéből számolhatjuk a tömegveszteséget. Ez tartalmazza a kötőanyag-tartalmat, valamint egy többlet tömegveszteséget. A magas hőmérséklet miatt az ásványi váz is veszíthet a tömegéből, ezért egy kalibrációs tényezőt kell számolni, amellyel az aszfalt égetéséből mért tömegveszteséget korrigálva megkapjuk a kötőanyag-tartalmat. Ez a kalibrációs érték függ az ásványi anyag típusától, és az égetési hőmérséklettől, ezért minden aszfaltkeverék típusnál külön meg kell ezt határozni. A kalibrációs értéket a szabvány A melléklete alapján az alábbi módokon lehet meghatározni:

• Laboratóriumban összekevert aszfalt égetéséből adódó tömegveszteségből kivonjuk a valós értéket.

Egy minta tömegvesztesége:

\[C_{si}=\frac{W_{s}-W_{a}}{W_{s}}*100\]

| ahol: | |

| \(C_{si}\) | a mért tömegveszteség százalékban |

| \(W_{a}\) | az égetés után visszamaradt ásványi anyag összes tömege grammban |

| \(W_{s}\) | az aszfaltkeverék égetés előtti összes tömege grammban |

Kalibrációs érték:

\[C_{F}=\frac{C_{S1}+C_{S2}+C_{S3}}{W_{s}}-B_{mix}\]

| ahol: | |

| \(C_{F}\) | a kalibrációs érték százalékban |

| \(CW_{si}\) | az i-edik minta mért tömegvesztesége százalékban |

| \(B_{mix}\) | a keverékhez hozzáadott tervezett kötőanyag-tartalom százalékban |

• Az aszfaltkeveréken elvégezzük a kioldást, és az égetésből adódó tömegveszteségből kivonjuk az oldott kötőanyag-tartalmat. A számolás megegyezik az előző szakaszban leírtakkal, de a \(B_{mix}\) értékére az oldott kötőanyag-tartalmat vegyük.

• Összeállítjuk az összemért ásványi vázat három mintán, és a tömegveszteségek átlaga adja a korrekciós értéket.

\[C_{FA}=\frac{C_{S1}+C_{S2}+C_{S3}}{3}\]

| ahol: | |

| \(C_{FA}\) | az ásványi anyag kalibrációs értéke százalékban |

| \(C_{Si}\) | az i-edik minta mért tömegvesztesége százalékban. |

• Elégetjük a frakciókat külön-külön, majd a tömegveszteségüket súlyozottan átlagoljuk, annak alapján, hogy melyik milyen arányban van jelent az aszfaltkeverékben.

\[C_{F}=\frac{\sum{(p_{i}*C_{FA,i})}}{100}*(1-\frac{B_{A}}{100})\]

| ahol: | |

| \(C_{F}\) | kalibrációs érték százalékban |

| \(p_{i}\) | az i-edik típusú ásványi anyag aránya a vizsgálandó aszfaltkeverékben, százalékban |

| \(C_{FA,i}\) | az i-edik típusú ásványi anyagra meghatározott ásványi anyag kalibrációs értéke százalékban |

| \(B_{A}\) | a vizsgálandó aszfaltkeverék névleges kötőanyag-tartalma százalékban |

A beállított hőmérséklet fontos paraméter az égető berendezésben. A szabvány alapján a minimum beállítható érték 480°C. A hőmérséklet növelésével csökken a vizsgálat időtartama, és kevesebb pernye marad vissza. Ugyanakkor, ha a kalibrációs érték meghaladja a 0,7%-ot le kell csökkenteni a hőmérsékletet, mindaddig, amíg a korrekciós faktor 0,7% alá nem esik, de 480°C alá nem állíthatjuk a berendezést. Ez fontos szempont az üzemi gyártásellenőrzés során, hiszen ahol olyan kőzetet használnak, aminek magas a tömegvesztesége, mint például a tállyai andezitnek, vagy az uzsai bazaltnak, figyelniük kell a szabványnak megfelelő hőmérséklet beállítására.

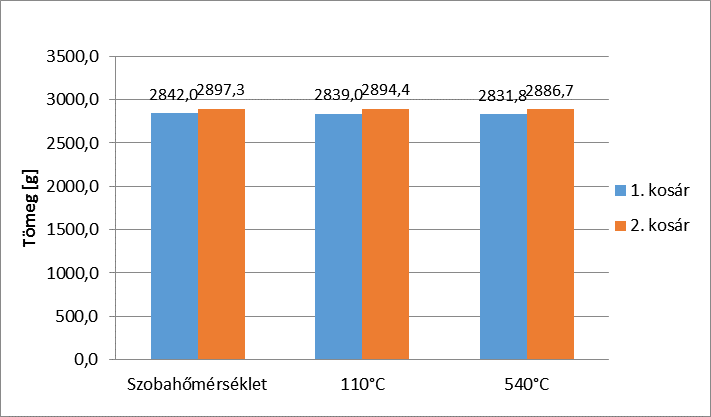

Az égetés során elsőként a mintakosarat kell kiszárítani. Ezt mi 110 °C-os szekrényben végezzük, legalább 10 perc időtartamig. Erre azért van szükség, mert a kosár tömege a hőmérséklet függvényében akár 10 grammot is változhat, ahogy az 3. ábrán is láthatjuk. Ennek oka lehet, a vizsgálatok során ráégett poros szemek tömegének ingadozása.

|

A szabvány előírja, hogy az aszfaltkeveréket, ha nem közvetlenül a keverőgépből vesszük, szintén szárító szekrényben kell tárolni, hogy a minta nedvességtartalmával ne kelljen számolni. Ásványi váz égetése esetén ugyancsak tömegállandóságig szárított mintán végezzük el a vizsgálatot. A manapság használatban lévő égető kemencék belső mérleggel rendelkeznek, ugyanakkor ezeknek a pontossága kérdéses, így a tanulmányban a külső mérlegen kapott eredmények lettek figyelembe véve. A külső mérlegen bemérjük a kosár tömegét, majd a minta és a kosár együttes tömegét. Ezt követően berakjuk a kosarat az előmelegített égető kemencébe. A műszernek megadjuk a minta tömegét, így a százalékos tömegveszteséget is nyomon tudjuk követni a műszer által kiadott adatgyűjtőn. Az égetés addig tart, amíg a tömegveszteség nem állandósul, azaz három perc alatt az egymást követő tömegveszteségek megegyeznek a belső mérleg alapján. A szabvány alapján égetés után a mintát tartalmazó kosarat hőálló lapra téve hagyni kell szobahőmérsékletre lehűlni.

A tapasztalatok ugyanakkor azt mutatták, hogy a visszamaradt ásványi anyag megszívja magát a levegő nedvességtartalma miatt, így tömege nem határozható meg pontosan. A vizsgálat után ezért a mintát berakjuk 110 °C-os szárítószekrénybe fél órára. Így pontos eredményt kapunk, hiszen a mintát és a kosarat szárazon mérjük be egy adott hőmérsékleten, és ugyanazon a hőmérsékleten mérjük vissza. Mikor a kosár lehűlt 110 °C-ra, lemérjük a kosár és a minta együttes tömegét külső mérlegen, amelyből számolhatjuk a tömegveszteséget grammban, illetve százalékban. A szabvány 8. pontja alapján a számítás:

\[B=\frac{W_{s}-W_{a}}{W_{s}}*100-C_{F}\]

| ahol: | |

| \(B\) | az aszfaltkeverék-minta korrigált kötőanyag-tartalma százalékban (%) |

| \(W_{s}\) | az aszfaltkeverék égetés előtti összes száraztömege grammban (g) |

| \(W_{a}\) | az égetés után visszamaradt ásványi anyag összes tömege grammban (g) |

| \(C_{f}\) | kalibrációs érték százalékban (%) |

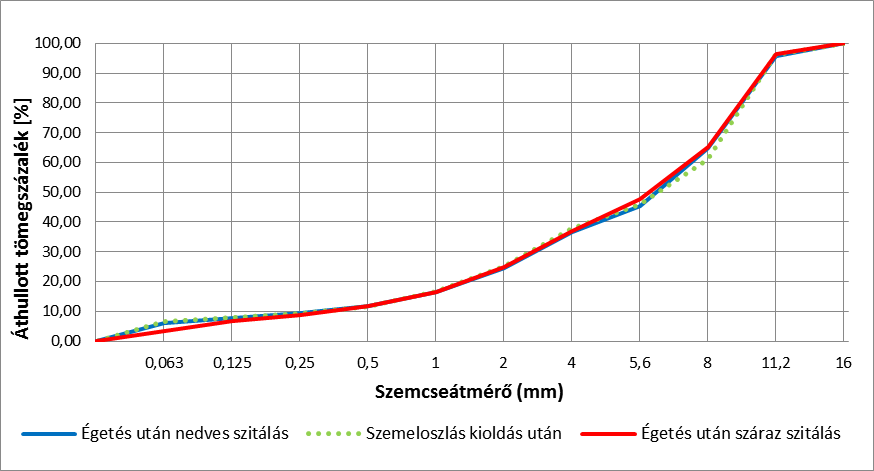

A kosár alapos kitisztítása után a visszamaradt ásványi váz alkalmas a szemeloszlás meghatározására. Az extrahálás és égetés után mért szemeloszlások összehasonlításából azt a következtetést lehetett levonni, hogy az égetés után mért szemeloszlások finom része alacsonyabb, mint az extrahálás után mért szemeloszlásoké. Ennek az az oka, hogy égetés után a finom részek rátapadnak a durvább szemekre, és ezt mechanikus úton, száraz szitálással nem lehet eltávolítani. Az égetés után visszamaradt ásványi anyagot ezért 0,063 mm-es szitán átmossuk. Mosás után a szárítás gyorsítása érdekében a mintát nagyteljesítményű mikrohullámú sütőbe helyezzük, ahol 5-7 perc után a minta kiszárad. Ezt követően érdemes szárítószekrénybe állandósítani a kőváz tömegét, majd el lehet végezni a szitálást.

A 4. ábrán láthatjuk a két vizsgálat után meghatározott szemeloszlásokat. Égetés után száraz szitáláskor a finom szemcséknél eltérés tapasztalható, míg a nedves szitálásból adódó görbe jól megközelíti az kioldás után visszamaradt ásványi váz szemeloszlását.

|

Frakciók vizsgálata

Az ásványi váz tömegveszteségén alapuló kalibrációs érték meghatározásánál érdemes vizsgálni a kőzetek hőre való érzékenységét. Alapvetően megkülönböztetünk üledékes – mészkő, dolomit – kőzeteket, amely a természetes üledékgyűjtőkben lerakódott üledékből képződő kőzet, és vulkanikus eredetű kiömlési magmás kőzetet – bazalt, andezit – amely többkomponensű kőzetolvadékokból keletkezik (Török, 2007).

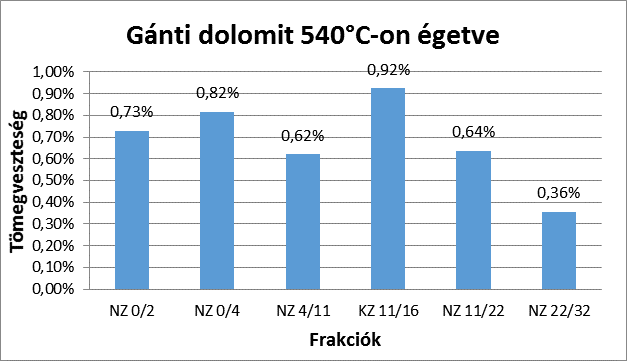

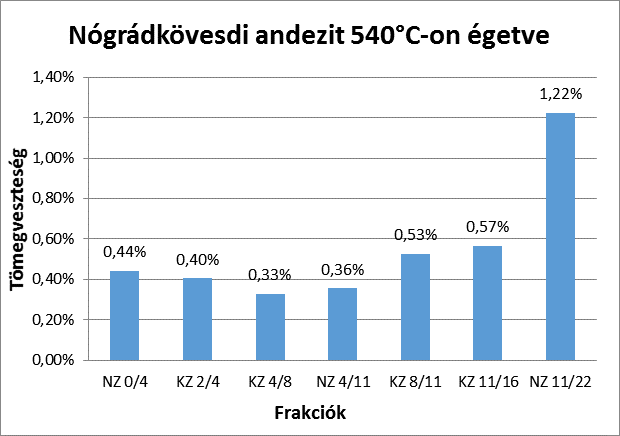

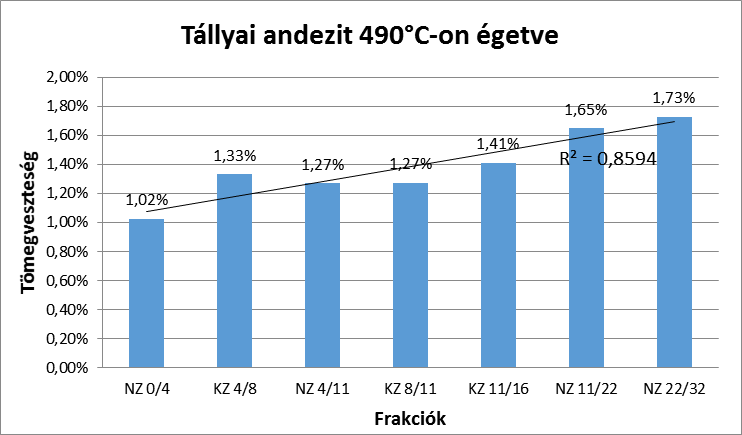

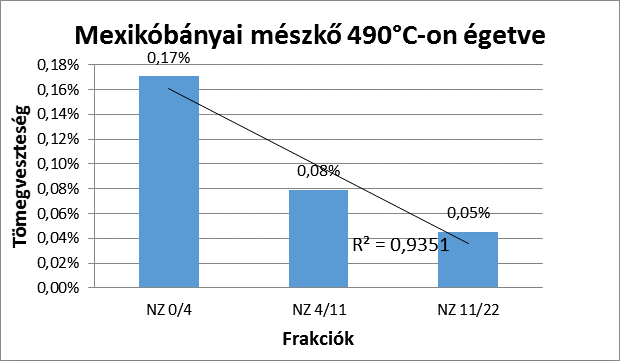

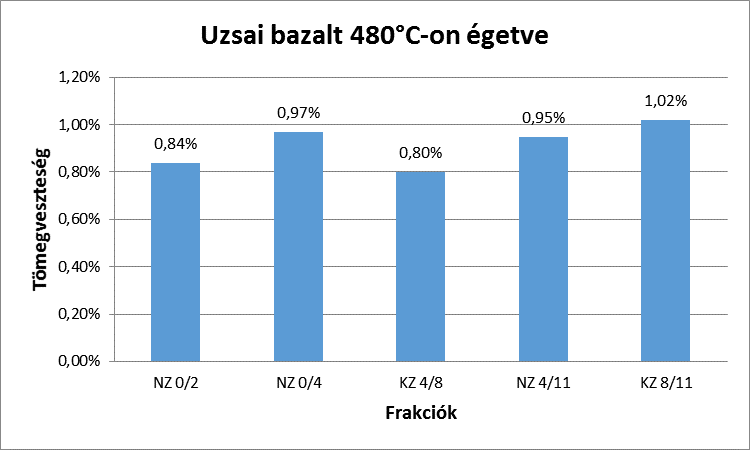

Ebben a vizsgálati részben három keverőtelep által felhasznált kőanyagfrakciók kerültek elégetésre, annak érdekében, hogy a tömegveszteségek a gyártásellenőrzés során felhasználhatóak legyenek a kalibrációhoz. Az égetési hőmérsékleteket az alapján választottuk meg, hogy a keverőtelepi laboratóriumok milyen hőfokon égetik az aszfaltkeveréket. Az „A” keverőtelepen alkalmazott kőzeteket (gánti dolomit, nógrádkövesi andezit) 540°C-on, a „B” keverőtelepen használt kőzeteket (tállyai andezit, mexikóbányai mészkő) 490°C-on, a „C” keverőtelep kőzeteinek (uzsai bazalt) tömegveszteségét 480°C-on vizsgáltuk.

Az alábbi ábrákon láthatóak a tömegveszteségek az egyes kőzettípusoknál. Egy frakció esetén 3 párhuzamos vizsgálat átlaga látható.

|

A gánti dolomit üledékes kőzet. A frakciók mérete és tömegveszteségük között nincs összefüggés, a legnagyobb és a legkisebb érték közötti különbség 0,57%, a hat frakció szórása 0,20%.

A nógrádkövesdi andezit kiömlési magmás kőzet. Azt tapasztalhatjuk a 6. ábra alapján, hogy 11/22-es frakció eltérése rendkívül nagy a többi frakció tömegveszteségéhez képest, ezt leszámítva az értékek 0,3-0,6% között mozognak. Az összes frakciónál mért tömegveszteségek szórása 0,32%, terjedelmük 0,89%. Figyelmen kívül hagyva a 11/22-es frakció kiugró tömegveszteségét, a maradék 6 frakció terjedelme 0,24%, szórásuk 0,09%. A szemcsék mérete és tömegveszteségük között egyértelmű kapcsolat itt sem fedezhető fel, hiszen a 4/8-as frakcióig csökkenő, az ennél nagyobb frakcióknál növekvő tendencia figyelhető meg.

|

A tállyai andezit az ország keleti aszfaltkeverő telepein használatos magmás kőzet. Ahogy azt a 7. ábrán láthatjuk a 4/8-as frakció kivételével növekvő tendencia jellemző a tömegveszteségekben 0,86-os determinációs együtthatóval. Míg a nógrádkövesdi andezitnek egy frakciót leszámítva 0,6% alatt volt a tömegvesztesége, ennél a kőzetnél az alacsonyabb égetési hőmérséklet ellenére 1%-nál magasabb tömegveszteség a jellemző. Az eredmények szórása 0,24%, terjedelmük 0,70%.

|

A mexikóbányai mészkő üledékes kőzet, amelyet szintén a keleti országrészben használnak. Csak 3 frakciót gyártanak belőle. Látható a 8. ábrán, hogy tömegveszteségük alacsony, a mért értékek szórása 0,06%, terjedelme 0,09%. A veszteség a kisebb frakcióknál egyértelműen magasabb, mint nagyobb frakciók esetében.

|

Az uzsai bazalt magmás kőzet. Tömegveszteségük 0,80-1,02% között van, a frakciók szórása 0,09%. Összefüggés a szemcseméret és a tömegveszteség között ennél a kőzetnél is a 4/8-as és ennél nagyobb frakció esetén tapasztalható, a szemnagyság növekedésével a tömegveszteség is nő.

|

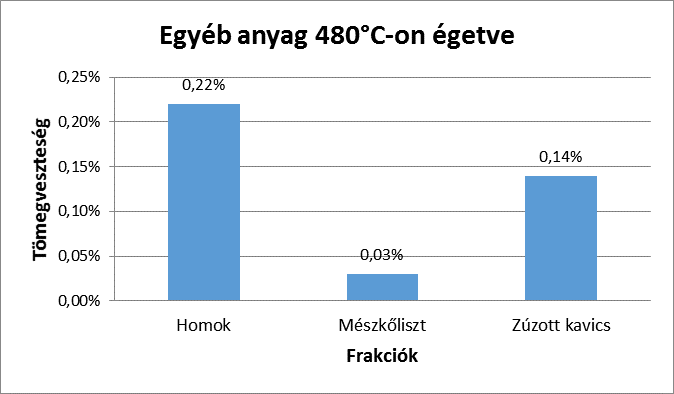

Az aszfalt töltőanyaga a mészkőliszt. Ennek tömegvesztesége gyakorlatilag elhanyagolható. Normál igénybevételi kategóriában használt aszfaltkeverékeknél zúzottkavicsot, és homokot is tartalmazhat az aszfaltkeverék. Ezeknek a tömegvesztesége, ahogyan a 10. ábrán látható, alacsony.

|

A környezettudatosság jegyében a visszanyert aszfaltok felhasználása a legtöbb keverőtelepen alapvető tevékenységgé vált. Főleg kisebb igénybevételre tervezett aszfaltkeverékeknél használatos, kopórétegbe maximum 10%, kötőrétegbe 20% adagolás engedélyezett. Ennek az anyagnak az ásványi váza ismeretlen, kötőanyag-tartalma általában 5-6% közé esik. Az aszfaltkeverék kötőanyag-tartalmának meghatározásához szükséges kalibrálási faktor megadásához a visszanyert aszfalt tömegveszteségét is meghatározzuk égetéssel. A 11. ábra három, különböző időpontban, különböző keverőtelepekről származó martaszfalt tömegveszteségét adja meg. Látható, hogy két eredmény között 0,84%-os az eltérés. A visszanyert aszfalt tömegveszteségét ebből kifolyólag érdemes gyakrabban meghatározni.

|

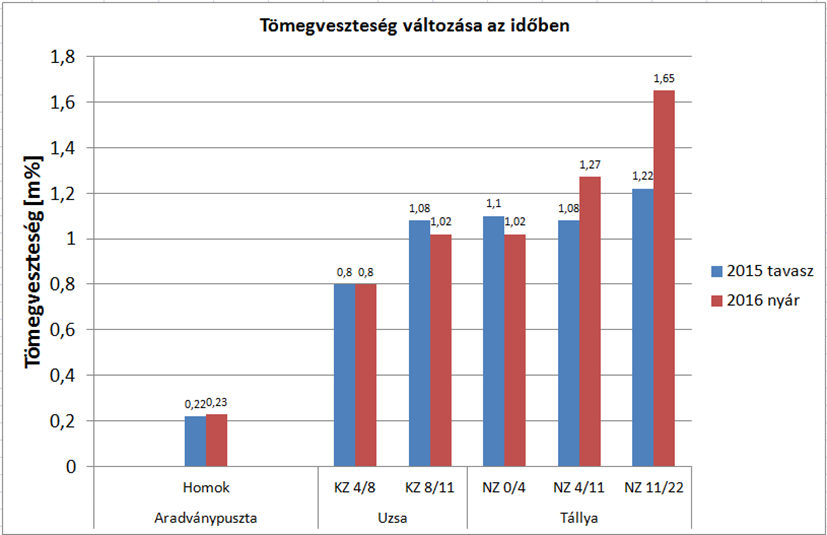

A kőzetek ásványi alkotói, egyéb geológiai jellemzői változhat annak függvényében, hogy a kőbánya melyik részéről származik. Ennek érdekében az 2016-ban kapott eredmények és a 2015-ös évben elvégzett vizsgálatok eredményeinek összehasonlítása látható a 12. ábrán.

|

Azt tapasztalhatjuk, hogy az aradványpusztai homoknak, az uzsai bazaltnak, és a nógrádkövesdi andezitnek a tömegveszteségében kismértékű a változás, ugyanakkor a tállyai andezit 11/22-es frakciójánál 0,43%-os eltérés figyelhető meg a két eredmény között. Ebből arra a következtetésre juthatunk, hogy a kalibrációs faktort bizonyos időközönként újra meg kell határozni. Ennek gyakoriságát érdemes az egyes keverőtelepeknek kitapasztalnia a felhasznált kőzetek tömegveszteség-változásának függvényében, de javasolt évente legalább egyszer, a keverék gyártásának kezdetekor meghatározni.

Üzemi gyártásellenőrzés

Üzemi gyártásellenőrzés során a gyártó tanúsítja, hogy az általa gyártott termék megfelel az előírásoknak. Az MSZ EN 13108-21 szabvány által meghatározott mennyiségenként a keverőtelepi laboratóriumok számos vizsgálatot elvégeznek, ezek között van a kötőanyag-tartalom, és a szemeloszlás meghatározása.

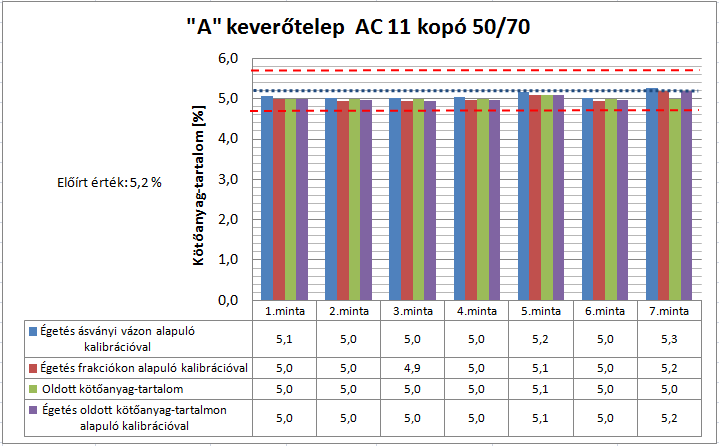

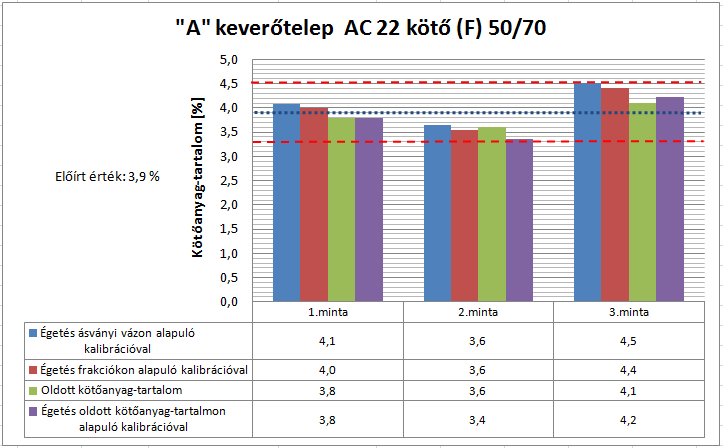

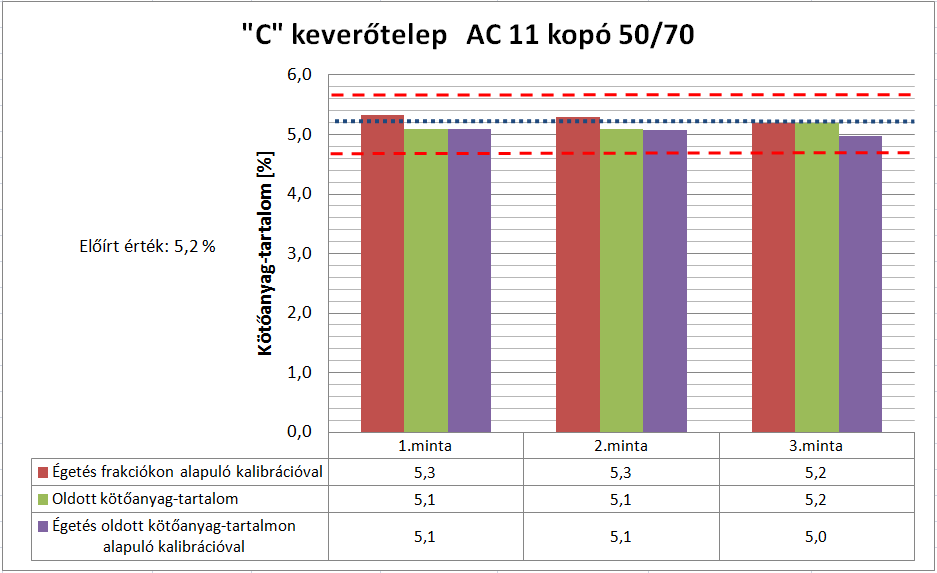

Egy hazai útépítő cég aszfalt keverőtelepei közül két helyen az oldószeres vizsgálat mellett az égetés is elkezdődött az 2016-os évtől, annak megállapítására, hogy az égetéses eljárást az üzemi gyártásellenőrzésben lehet-e használni. A két keverőtelep mellett a központi laboratórium is rendelkezik égető berendezéssel, a „C” keverőtelepről származó mintákat itt vizsgáltuk. Minden vizsgált mintán égetéssel és kioldással határoztuk meg a kötőanyag-tartalmat.

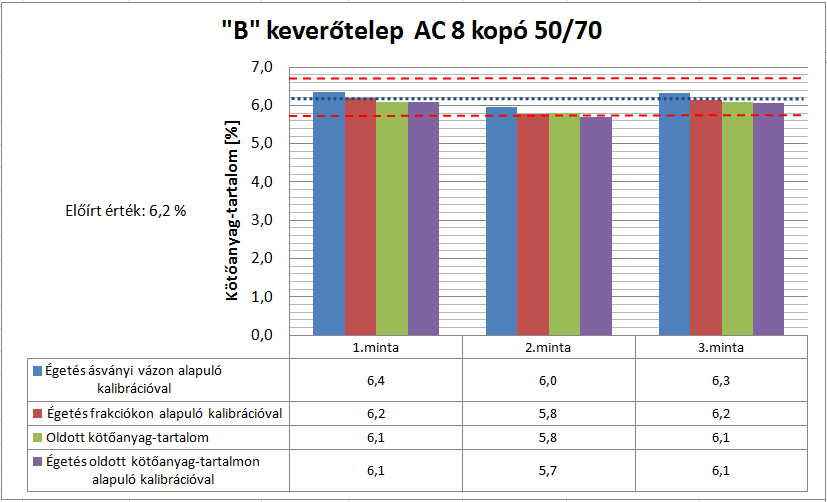

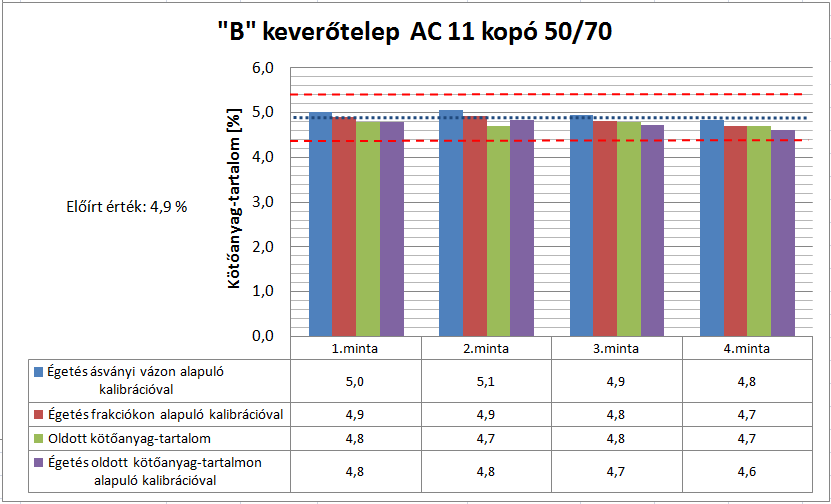

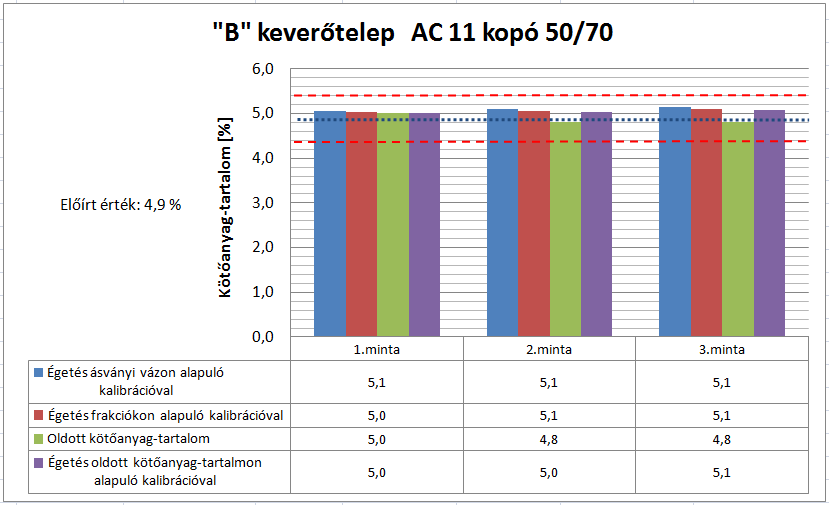

Az egyes keverőtelepi laboratóriumokban vizsgált aszfaltok égetéses és oldott kötőanyag-tartalma a 13-19. ábrákon látható. A frakciók tömegveszteségének mérését a Központi Laboratóriumban végeztük el, míg az ásványi vázat a keverőtelepeken állították össze, és égették el egy adott keverék esetén egyszer. Egy keveréknél két párhuzamos vizsgálatot végeztünk el.

|

|

|

|

|

|

|

Az ábrákon kék vonallal az előírt érték, piros vonallal a megengedett eltérések a gyártás megfelelősségéhez látható. Ez az érték 11 mm-es maximális szemnagyságig ±0,5%, 22 mm-es maximális szemnagyságnál ±0,6%.

Látható, hogy mindegyik esetben a kötőanyag-tartalom a megfelelőségi tartományon belül esik, az „A” keverőtelep AC 22 kötő 50/70 3.mintájánál az ásványi vázon alapuló kalibrálással, és a „B” keverőtelep AC 8 kopó 50/70 2. mintájánál a kioldáson alapuló kalibrálással a határon van a kötőanyag-tartalom.

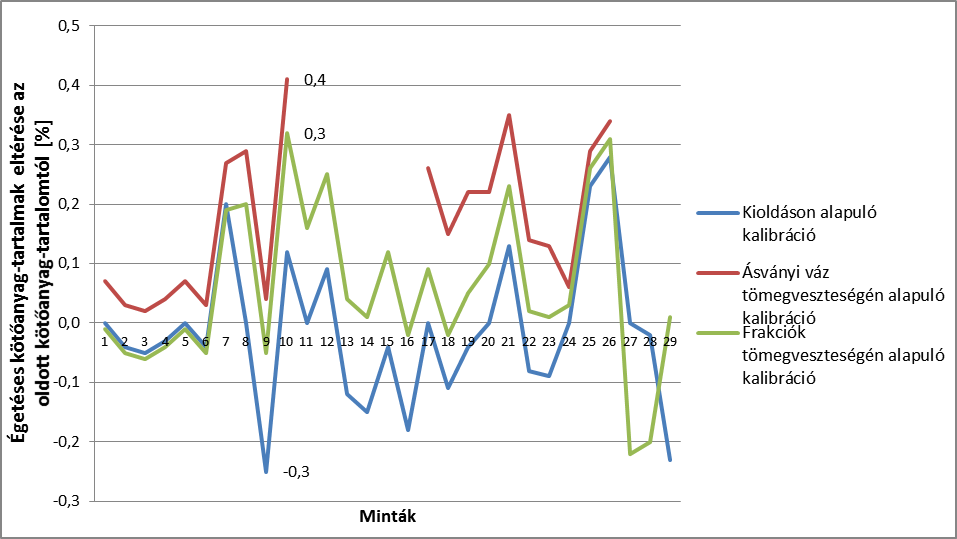

Az előírt értéktől való eltérés a gyártás megfelelősségét tükrözi. A keverék tényleges kötőanyag-tartalma ugyanakkor gyakran eltér a típusvizsgálatban előírt értéktől. Az égetés megfelelősségét így célszerűbb az oldott kötőanyag-tartalomhoz viszonyítani, és érdemes a két érték közötti kapcsolatot elemezni. A 20. ábrán a három kalibrálási módszer és az oldott kötőanyag-tartalom közötti eltérések kerültek feltüntetésre.

|

A szabvány alapján lehetőség van a kalibrációs értéket az égetésből adódó tömegveszteség és az oldott kötőanyag-tartalom különbségéből számolni. A grafikonokon ezek az értékek is fel vannak tüntetve. A kalibráció az első mintánál kapott oldott kötőanyag-tartalom alapján történt.

Látható, hogy az ásványi váz tömegveszteségén alapuló kalibrációval rendre az oldott kötőanyag-tartalomnál nagyobb értékek adódtak. Abszolút értékben a maximális eltérés 0,4%, az átlagos eltérés 0,2%. A frakciók tömegveszteségéből számolt kalibrációval a legnagyobb eltérés az oldott kötőanyag-tartalomtól 0,3%, az átlagos eltérés 0,1%. Az kioldásból adódó kalibrálással a legnagyobb eltérés abszolút értékben 0,3%, az átlagos eltérés 0,1%. Utóbbi két kalibrálás pontossága tehát megegyezik a vizsgált minták alapján.

Összefoglalás

Az aszfaltkeverékek kötőanyag-tartalmának meghatározása a mindennapi keverőtelepi vizsgálatok részét képzi. Az oldószeres extrahálás évtizedek óta az egyetlen lehetséges módszer e vizsgálat végrehajtásához, amely során egészségre káros, és drága, vegyszerek oldják le a bitument az ásványi vázról. Az utóbbi években a fenntartható fejlődés irányzata az aszfalttechnológiában is teret nyert, amely hatására az oldószerek használatát európai szinten korlátozzák.

Egy alternatív módszer, az égetéses kötőanyag-tartalom bevezethetőségének vizsgálata folyik 2014 óta, hogy igazolódjon a megfelelőssége az üzemi gyártásellenőrzésre. Az eljárásról szóló követelményeket európai szabvány foglalja keretbe, ugyanakkor a legtöbb országban a használata még kezdeti stádiumban van. A kioldásos módszer teljes mértékben nem szüntethető meg a laboratóriumi gyakorlatban, ugyanis az ismeretlen eredetű fúrt minták kötőanyag-tartalma csak oldószeres analizálással kapható meg. Ugyanakkor a kötőanyag-tartalom vizsgálatok jelentős része a gyártott anyag ellenőrzése folyamán történik, így az égetéses eljárás nagy mennyiségű oldószer használatát váltaná ki.

Jelen tanulmányban a hazai kőzetek vizsgálata folyt, továbbá az üzemi gyártásellenőrzés során kapott oldott és égetett kötőanyag-tartalmak kerültek összehasonlításra. Azt tapasztalhattuk, hogy a különböző kőzetek tömegvesztesége 480°C és 540°C-os tartományban 0-1,73 % között van. Legkisebb tömegvesztesége a mészköveknek, dolomitoknak van, míg a legnagyobb a tállyai andezitnek. Egy kőzeten belül a frakciók szemnagysága és tömegvesztesége között egyértelmű kapcsolat nem fedezhető fel.

Üzemi gyártásellenőrzésben végzett mérések azt mutatják, hogy az égetés alkalmas a keverőtelepen végzett kötőanyag-tartalmak meghatározására. A kalibrációs faktor meghatározása három módon történt – oldott kötőanyag-tartalomból, ásványi frakciók tömegveszteségéből és az aszfaltkeverék összetétel szerinti súlyozásából, valamint a receptúra szerint összemért ásványi váz tömegveszteségéből.

Az átlagos eltérés az oldott kötőanyag-tartalomnál a legkisebb, míg az ásványi vázon alapuló kalibrációnál a legnagyobb. Mindhárom fajta kalibrációs faktorral kapott kötőanyag-tartalom értékek megfelelnek az üzemi gyártásellenőrzésről szóló szabványban előírt megengedett eltéréseknek.

Az utóbbi év pozitív eredményei hazai konferenciákon kerültek bemutatásra, továbbá körvizsgálatokon számos laboratórium részt vett, annak érdekében, hogy az égetés elfogadottá váljon a hazai útépítési gyakorlatban. Rendkívül nagy előrelépést jelent, hogy a hamarosan megjelenő Útügyi Műszaki Előírás engedélyezni fogja az égetéses kötőanyag-tartalom meghatározás használatát az üzemi gyártásellenőrzésben, és ezzel a keverőtelepi laboratóriumok nagyban hozzájárulnak a környezetre és az emberre káros vegyszerek használatának lecsökkentéséhez.

Javasolt további vizsgálatokat végezni a kőzetek összetételén, ásványi alkotóin, amelyek a tömegveszteségüket befolyásolják. Érdemes az egyes keverőtelepeknek kitapasztalnia, hogy a felhasznált kőzetek tömegvesztesége milyen mértékben, és milyen gyakran változik, és így a kalibrációs érték meghatározásának gyakoriságát meg tudják határozni.

Források

Candidate List of substances of very high concern for Authorisation: weblap

Látogatás ideje: 2016. október 16.

E. R Brown, N. E. Murphy, L. Yu, S. Mager, (1995) „Historical development of the asphalt content determination by the ignition method”. The 1995 meeting of the Association of Asphalt Paving Technologists pp. 2-3

Graham C. H. (2003) „Evaluation of infrared ignition furnance for determination of asphalt content”. Presentation and Publication for the 82nd Annual Meeting of the Transportation Research Board.

J. P. Michaut (2016) „New European Test Methods and Standardization” XVII. HAPA konferencia

Kevin D.H. (1998) „Effects of the Ignition Method on Aggregate Properties”. Annual Meating of the Association of Asphalt Paving Technologists pp. 2

Mohammed Y. T. (2008) „Evaluation of Ignition Method for Determining Asphalt Content of Hot Mix Asphalt Mixtures”

MSZ EN 12697-39:2012 Aszfaltkeverékek. Meleg aszfaltkeverék vizsgálati módszerei. 39. rész: Égetéses kötőanyag-tartalom

MSZ EN 13108-21. Aszfaltkeverékek. Anyagelőírások. 21. rész: Üzemi gyártásellenőrzés

NCAT (1995) TR-NEWS 180

Szvoboda K. (2015) „Aszfaltkeverékek bitumentartalmának égetéses és oldószeres eljárással való meghatározásának összehasonlítása” BSc. diplomamunka

Szvoboda K. (2016) „Égetéses bitumentartalom az üzemi gyártásellenőrzésben” 41. Útügyi napok konferencia

Török Á. (2007) „Geológia mérnököknek” Egyetemi tankönyv. Műegyetemi Kiadó Budapest, ISBN 978-963-420-934-8

Viktoras V. Audrius V. Alfredas L. Donates C. (2002) „Evaluation of Asphalt Composition Laboratori Determination Methods”