https://doi.org/10.36246/UL.2024.2.04

2024; 12. évfolyam, 20. szám

Pdf: Vasbeton közúti hidak környezettudatos tervezése életciklus elemzés alapján

Bevezetés

Az Európai Unió a tagországok számára jogi keretekbe foglalta a klímacélok elérését [2]. A „FIT FOR 55” keretrendszer előírja a tagállamok számára, hogy az üvegház-hatású gáz-kibocsátásukat az 1990-es referenciaértékhez képest 2030-ig 55 százalékkal csökkentsék és 2050-re érjék el a klímasemlegeséget. Ez a jogszabály azt is előírja, hogy 2030-ig a tagállami jogszabályaikat ennek megfelelően módosítsák.

Ez a szabályozás érinti a közlekedési szektort és az építőipart is, amely leginkább az acél és cementipar által érintett a globális CO2 kibocsátásban. A cementipar a globális kibocsátás 8%-ért felel, így jelentős szennyező. A cement a második legkeresettebb anyag a földön a víz után. A cementet (és a betont) a rómaiak óta használja az emberiség és napjainkban a legfontosabb építőanyaggá vált. A cementipar karbonsemleges átállásának komoly nehézsége, hogy az energiafelhasználás csak egyik komponense a kibocsátásnak. A másik a klinkergyártás során a reakcióból felszabaduló szén-dioxid. Betonszerkezetek esetén a klímacélok elérése céljából két irányban szükséges elindulni. Egyrészről a cement előállítási technológiájának átalakításával, (karbonmentes/zöld cementek, kohósalak cementek) másrészről a szerkezeteink optimalizálásával.

Tehát a közlekedés-építésben érintetteknek is át kell alakítaniuk a folyamataikat, hogy a költséghatékonyság mellett a klímahatékonyság is megjelenjen a döntési folyamatokban, üzemeltetési eljárásokban.

Az UNITEF’83 Zrt. számos autópálya, közúti, vasúti és kerékpárúti fejlesztés tervezését végezte az elmúlt évtizedekben. Az infrastruktúra-fejlesztésekhez szükséges hidak tervezése is cégünk szakterületei közé tartozik. Az elmúlt években a hidak esetében előtérbe került a teljes életciklus tekintetében a csökkentett emissziójú szerkezetek tervezése.

Az autópálya és az autóút építések esetében preferált vasbeton szerkezeteket környezettudatos megújításához hozzájárulhatunk megfelelő, helyszínhez illő szerkezeti kialakítással, illetve a szerkezet legtöbb elemének előregyártásával, amivel a helyszíni monolit betonozás mennyiségét a minimálisra szoríthatjuk.

Az M2 autóút Rétság elkerülő szakaszán éppen ezért, terveink alapján egy pálya feletti keresztező híd a hagyományos (kéttámaszú, vasbeton gerendás) kialakítás helyett előregyártott elemekből felépülő – CO2 kibocsátás szempontjából optimalizált – hídként valósulhat meg a jövőben. Azon kívül, hogy a híd a környezettudatosság elveinek jobban megfelel, megjelenése is sokkal kedvezőbb.

A híd konstrukciós fejlesztése során különböző hídszerkezeti változatokat hasonlítottunk össze élet-ciklus elemzés elvégzésével, így keresve az optimális szerkezeti kialakítást.

Fenntartható építés

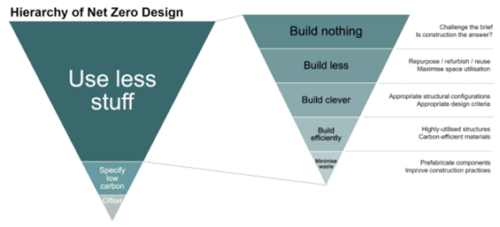

Egy építkezés környezeti hatását mérhetjük a szerkezet teljes életciklusa (anyag előállítás, építés, fenntartás, bontás, rekultiváció) alatt bekövetkező karbon emisszióval. A legnagyobb károsanyagcsökkentést azáltal érhetjük el, hogy minél kevesebb anyagot használunk. A megvalósításhoz szükséges, csökkentett anyagmennyiséget a környezetre lehető legkisebb hatást kifejtő módon kell előírni, az elkerülhetetlen karbonkibocsátást pedig ellensúlyoznunk kell. A fenntartható tervezés lépéseit és azok hatásának mértékét foglalja össze az 1. ábra [1]. Az egyes lépések hatása a környezetre a háromszögben elfoglalt területükkel arányos. A tervezés során a következőket kell vizsgálni ahhoz, hogy környezeti szempontból is optimális szerkezetet tudjunk kialakítani:

- Build nothing – Első lépésként meg kell vizsgálnunk, hogy egyáltalán szükséges-e az építkezés, vagy elkerülhető más elemek változtatásával (pl. forgalmi rend változása).

- Build less – Következő lépésként törekednünk kell arra, hogy minél kisebb mértékű építéssel valósítsuk meg a szerkezetet; ha már van az építkezés helyén régebbi szerkezet, akkor vegyük figyelembe a felújításának lehetőségét, illetve törekedjünk a helyszíni adottságok megfelelő kihasználására.

- Build clever – Ebben a lépésben a szerkezetünk kialakításának, tervezésének optimalizálására kell törekednünk.

- Build efficiently – A hatékony építkezés érdekében tartsuk szem előtt, hogy a szerkezet minél jobban kihasznált legyen és alkalmazzunk minél „környezetbarátabb” anyagokat.

- Minimise waste – A tervezés utolsó lépéseként csökkentsük a keletkező hulladékot, amit például a kivitelezés optimalizálásával és a szerkezeti elemek előregyártásával érhetünk el.

|

Jelen híd tervezése során is az előbbiekben ismertetett lépéseket alkalmaztuk. Mivel a híd megvalósítása szükséges és nincs meglévő szerkezet a helyszínen, az első két lépésben (build nothing, build less) annyit tudunk tenni, hogy törekszünk a hatékony a helykihasználásra. A tervezés során több hídverziót vizsgáltunk CO2 kibocsátás szempontjából, LCA (élet-ciklus) elemzéssel.

LCA (Life cycle assessment) elemzése

Ebben a fejezetben a különböző hídverziók széndioxid-fókuszú összehasonlító LCA (life-cycle assessment – életciklus elemzés) elemzését mutatjuk be. Mivel a híd kivitelezésével kapcsolatosan még több információ nem ismert (pl. építés ideje, építés folyamatok, alkalmazott gépek), az élet-ciklus elemzés egy egyszerűsített változatát alkalmaztuk, azaz irodalmi adatok [3], [7], [8] alapján becsüljük a kibocsátást [4] [5] [6]. A módszer lényege, hogy az építés, fenntartás és elbontás menetét részfolyamatokra bontjuk, melyekhez ekvivalens CO2 kibocsátás rendelhető. A kibocsátás mértékegysége: tCO2/t azaz egy tonna produktum előállításához tartozó CO2 emisszió. Az összkibocsátás jele: GWP (Global Warming Potential), mértékegysége: kg CO2e.

Jelen összehasonlító elemzések során négy hídváltozatot vizsgáltunk, amelyeknél mindig törekedtünk az előző verziónál hatékonyabb kialakításra a 2. fejezetben bemutatott elvek szerint. Az elemzés során a különböző hídváltozatoknál csak az építéshez tartozó részfolyamatokat hasonlítottuk össze, a fenntartás és az elbontás részfolyamatait nem, mivel a legtöbb CO2 kibocsátással az építés jár, illetve a fenntartás és bontás (és újrahasznosítás) fázisokkal kapcsolatban nagyon kevés információ áll rendelkezésünkre. A végleges, optimalizált hídverziónál azonban elvégeztük a fenntartás és bontás részfolyamatainak közelítő elemzését is.

A számítást a UK Net Zero Bridges Group által kiadott „Carbon Calculation Guide for Bridges” [7] kiadvány alapján végeztük el. A hivatkozott kiadványban megadásra kerültek az általános építőipari folyamatok, valamint építőanyag beépítéséhez tartozóan az ekvivalens kibocsátás értékek is.

A vizsgált életciklus szakaszok (a négy verzió összehasonlításakor csak az „A”, megvalósítási fázist vizsgáljuk, a végleges, optimalizált hídváltozatnál ismertetjük a „B” üzemeltetési és „C” bontási fázis közelítő számítását is):

Megvalósítási fázis (A):

- A0 – előkészítés, tervezés

- A1 – anyagnyerés

- A2 – anyagszállítás

- A3 – előregyártás folyamatai

- A4 – termékszállítás az építés helyszínére

- A5 – építés/összeszerelés/készre szerelés

Üzemeltetési fázis (B):

- B1 – használat során keletkező emisszió

- B2 – fenntartás

- B3 – javítási munkák

- B4 – elemek cseréje (pl. szigetelés)

- B5 – felújítások

- B6 – üzemelés közbeni energiaigény

- B7 – üzemelés közbeni vízigény

- B8 – egyéb üzemelési igények emissziója

- B9 – használat alatti előnyök

Bontási fázis (C):

- C1 – szerkezet elbontása

- C2 – törmelékszállítás

- C3 – hulladékhasznosítás

- C4 – hulladék ártalmatlanítás

A folyamatok részletezésével és az üzemlokációk ismeretével pontosíthatjuk a számítást. Szükséges továbbá ismerni az ország energiaellátási lehetőségeit és az ezekhez tartozó karbonlábnyomok értékét. Ahol van adatunk, ott országos átlagos értékkel, ahol nincs, ott világátlag értékekkel számoltunk. A különböző hídtípusok megvalósítási („A” fázis) folyamatait részfolyamatokra bontottuk, melyek az 1-4. táblázatokban láthatók. A számítás során ezekhez a folyamatokhoz rendeltünk kibocsátás értékeket, majd ezek összegzett GWP [kgCO2 e] értékeit hasonlítottuk össze, valamint az optimalizált, végleges változat esetében az üzemelés (felújítási feladatok) és bontás kibocsátás értékeit is megbecsültük.

Vizsgált hídváltozatok és LCA számításuk

Első verzió – Kéttámaszú, állandó keresztmetszetű híd

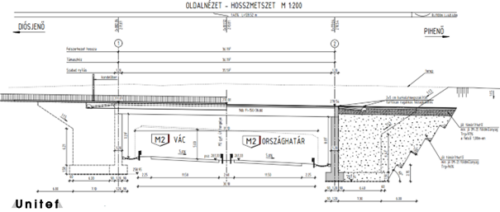

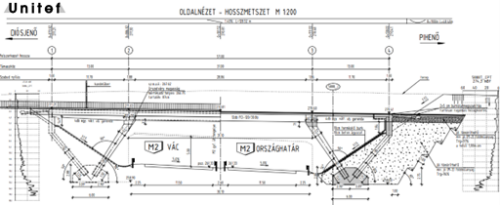

A projektben tervezett híd az M2 autóút Rétság elkerülő szakaszon lévő Rétság-dél csomópont pálya feletti hídja. A híd a 31,10 m széles M2 autópálya felett ível majd át. Az autópálya és az autóút építések esetében elsősorban a vasbeton szerkezetek a preferáltak, elterjedt, előregyártott és feszített gerendák (pl. FCI, FI típusok) alkalmazásával, így kiindulási alapnak a lehető legrövidebb, egynyílású hídszerkezetet vettük. A nyílásban előregyártott, feszített, 36,80 m FI-150 gerendákat alkalmaztunk. A kiindulási verzió vázlatának hosszmetszetét és oldalnézetét mutatja a 2. ábra.

|

Az első verzióhoz tartozó megvalósítási fázis LCA elemzését és a kibocsátás értékeket mutatja az 1. táblázat. Az egyes részfolyamatokhoz tartozó mennyiségek, tömegek és szállítási távolságok a szerkezeti méretek és a helyszín ismeretében lettek meghatározva. A normált CO2 kibocsátásokat a „Carbon Calculation Guide for Bridges” [7] alapján az „ICE Handbook” [3] értékeinek felhasználásával szerepeltetjük. A szállítási adatokat is tartalmazó tevékenységeknél a transzportfolyamatokkal járó ekvivalens kibocsátási faktort is figyelembe vettük.

| Folyamat | Kéttámaszú, állandó keresztmetszetű híd | ||||||

| Építés | Ekvivalens CO2 | ||||||

| mennyiség | tömeg | szállítás | anyag | folyamat | szállítás | ||

| Terület előkészítés | |||||||

| Lehumuszolás | 22 m3 | 41 t | 0,08 | ||||

| Földmunka | 4860 m3 | 9234 t | 10,69 | ||||

| Alépítmények építése | |||||||

| Szerelőbeton készítés | 1204 m3 | 2890 t | 24 km | 318,58 | 11,80 | 8,25 | |

| Alaptest zsaluzás | 176 m2 | 0,39 | |||||

| Alaptest-betonacél | 15 t | 15 t | 126 km | 31,97 | 0,15 | 0,23 | |

| Alaptest-beton | 170 m3 | 408 t | 24 km | 56,55 | 3,25 | 1,17 | |

| Hídfő zsaluzása | 1162 m2 | 2,56 | |||||

| Hídfő-betonacél | 38 t | 38 t | 126 km | 78,83 | 0,38 | 0,57 | |

| Hídfő-beton | 419 m3 | 1006 t | 24 km | 157,40 | 8,01 | 2,87 | |

| Felszerkezet | |||||||

| Betonacélok és pászmák gyártása és szállítása FI gerendához | 51 t | 51 t | 174 km | 106,82 | 1,06 | ||

| Előregyártott FI gerendák gyártása és szállítása | 361 m3 | 866 t | 24 km | 161,01 | 6,90 | 2,62 | |

| Előregyártott FI gerendák beemelése | 918 t | 918 t | 3,67 | ||||

| Pályalemez-betonacél | 16 t | 16 t | 126 km | 33,03 | 0,16 | 0,24 | |

| Pályalemez-beton | 93 m3 | 223 t | 24 km | 34,92 | 1,01 | 0,64 | |

| Pályalemez szigetelése | 430 m2 | 2,15 | |||||

| Befejező műveletek | |||||||

| Szegély zsaluzása | 258 m2 | 0,57 | |||||

| Szegély-betonacél | 2 t | 2 t | 126 km | 5,08 | 0,02 | 0,04 | |

| Szegély-beton | 27 m3 | 65 t | 24 km | 10,14 | 0,29 | 0,19 | |

| Szegély és gerendák szigetelése | 415 m2 | 4,98 | |||||

| Aszfalt burkolat | 46 m3 | 110 t | 24 km | 5,73 | 1,11 | 0,31 | |

| Korlátok elhelyezése | 137 m | 6 t | 165 km | 24,66 | 0,13 | ||

| Σ A fázis | 1031,8 t | 51,0 t | 18,3 t | ||||

| 1101,2 t | |||||||

Második verzió – Ferde támaszú híd

A 2. fejezetben bemutatott fenntartható tervezéshez tartozó lépések közül a build nothing és build less lépések után a build clever lépés következik. Ebben a lépésben egy hatékonyabb szerkezeti kialakítást vizsgáltunk kisebb gerendacsalád alkalmazásával, amit a híd nyílásának csökkentésével értünk el. A híd a 31,10 m széles M2 autóút felett ível majd át, ami nagy szélességével a híd közbenső alátámasztását vonná maga után. Az egyik lehetőség az M2 autóút elválasztósávjánál történő letámasztás lenne. Azonban a szűkített pályakeresztmetszet miatt az elválasztósáv csupán 2,60 m-re adódik. A szűk elválasztósávba közbenső letámasztás létesítése forgalomtechnikai okokból nem lehetséges. (Az elmúlt évek két súlyos pillérütközéses balesete – Verona, M7 Szabadbattyán – ráirányította a figyelmet a nagysebességű pillérütközések veszélyeire.) Másik lehetőség a ferde pillérek alkalmazása, amivel a közbenső nagy támaszköz lecsökkenthető, biztosítva, hogy a pillérek letámasztása az autóút két szélére, az űrszelvényen kívülre essen. Ebben az esetben a ferde pillérekről az alapozásra átadódó nagy vízszintes erők ellensúlyozására előnyös másik oldali ellentámasztást alkalmazni, ami háromnyílású hidat eredményez. Ezen kialakítás további előnye, hogy csökken a háttöltés mérete és kisebb hídfők alkalmazása is elegendő. Ezt a megoldást alkalmazva született meg a második verzió, ami egy háromnyílású híd, amelynek középső nyílásában 12 db, 30,80 m FCI-120 típusú feszített gerendát terveztünk, szélső nyílásaiban pedig a kis nyílásméret (13,00 m) miatt egyedi tervezésű, állandó keresztmetszetű, monolit hídgerendákat javaslunk. (a kialakítás szerkezeti rendszerét tekintve hasonlít a 8. sz. főút litéri csomópontjában épített pálya feletti hídhoz) Ezen verzió méretei nagyon hasonlítanak a végleges verzióhoz, aminek hosszmetszete a 7. ábrán látható. A különbség a két verzió között az építési módszer mellett az, hogy ebben az esetben a pilléreknél és a szélső nyílásokban alkalmazott gerendáknál állandó (1,22 m pillérnél és 1,20 m gerendáknál) keresztmetszeti magasságot alkalmaztunk. A második verzió megvalósításának LCA számítása és kibocsátás értékei a 2. táblázatban láthatók.

A két szerkezeti változat összegzett kibocsátásértékein megfigyelhető, hogy három nyílást alkalmazva, a nyílásméret csökkentésével a CO2 kibocsátás is csökkent.

| Folyamat | Ferde támaszú híd | |||||

| Építés | Ekvivalens CO2 | |||||

| mennyiség | tömeg | szállítás | anyag | folyamat | szállítás | |

| Terület előkészítés | ||||||

| Lehumuszolás | 90 m3 | 171 t | 0,33 | |||

| Földmunka | 4970 m3 | 9443 t | 10,93 | |||

| Alépítmények építése | ||||||

| Szerelőbeton készítés | 17 m3 | 40 t | 24 km | 4,37 | 0,16 | 0,11 |

| Alaptest zsaluzás | 209 m2 | 0,46 | ||||

| Alaptest-betonacél | 14 t | 14 t | 126 km | 29,25 | 0,14 | 0,21 |

| Alaptest-beton | 380 m3 | 912 t | 24 km | 126,40 | 7,26 | 2,60 |

| Hídfő és fejgerenda zsaluzása | 270 m2 | 0,59 | ||||

| Hídfő és fejgerenda-betonacél | 18 t | 18 t | 126 km | 38,45 | 0,18 | 0,28 |

| Hídfő és fejgerenda-beton | 106 m3 | 253 t | 24 km | 39,65 | 2,02 | 0,72 |

| Monolit pillérek zsaluzása | 566 m2 | 1,25 | ||||

| Monolit pillérek-betonacél | 25 t | 25 t | 126 km | 51,32 | 0,25 | 0,37 |

| Monolit pillérek-beton | 131 m3 | 314 t | 24 km | 49,19 | 2,50 | 0,90 |

| Felszerkezet | ||||||

| Betonacélok és pászmák gyártása és szállítása FCI gerendához | 39 t | 39 t | 174 km | 81,49 | 0,81 | |

| Előregyártott FCI gerendák gyártása és szállítása | 131 m3 | 314 t | 24 km | 58,43 | 2,50 | 1,01 |

| Előregyártott FCI gerendák beemelése | 353 t | 353 t | 1,41 | |||

| Monolit szélső gerendák és pályalemez zsaluzása | 524 m2 | 1,15 | ||||

| Monolit szélső gerendák-betonacél | 19 t | 19 t | 126 km | 40,12 | 0,19 | 0,29 |

| Monolit szélső gerendák-beton | 96 m3 | 230 t | 24 km | 36,05 | 1,83 | 0,66 |

| Pályalemez-betonacél | 40 t | 40 t | 126 km | 83,58 | 0,40 | 0,60 |

| Pályalemez-beton | 522 m3 | 1253 t | 24 km | 196,00 | 5,69 | 3,58 |

| Pályalemez szigetelése | 661 m2 | 3,31 | ||||

| Befejező műveletek | ||||||

| Szegély zsaluzása | 397 m2 | 0,87 | ||||

| Szegély-betonacél | 8 t | 8 t | 126 km | 16,72 | 0,08 | 0,12 |

| Szegély-beton | 63 m3 | 151 t | 24 km | 23,66 | 0,69 | 0,43 |

| Szegély és gerendák szigetelése | 592 m2 | 7,10 | ||||

| Aszfalt burkolat | 79 m3 | 190 t | 24 km | 9,92 | 1,92 | 0,54 |

| Korlátok elhelyezése | 198 m | 9 t | 165 km | 35,64 | 0,18 | |

| Σ A fázis | 930,6 t | 42,8 t | 13,4 t | |||

| 986,9 t | ||||||

Harmadik verzió – Ferde támaszú, változó keresztmetszetű híd

Továbbhaladva a 2. fejezetben bemutatott fenntartható tervezéshez tartozó lépéseken, a build efficiently lépés következik. Ebben a lépésben a szerkezetet úgy optimalizáljuk tovább, hogy az állandó keresztmetszeti méretek helyett, ahol lehetséges, ott változó keresztmetszeti méret segítségével csökkentjük az anyagfelhasználást. Ezt alkalmazva a közbenső pilléreknél a nagy nyomatékoktól (fejgerendától) távolodva kisebb keresztmetszeti méretet alkalmazunk. Ehhez hasonlóan a szélső nyílásokban elhelyezett gerendáknál is csökkentjük a keresztmetszeti méretet a közbenső támaszoktól távolodva. Ezen verzió méretei megegyeznek a végleges, negyedik verzió méreteivel, aminek hosszmetszete a 7. ábrán látható, a két verzió csak az építési módban tér el. A harmadik verzió megvalósításának LCA számítását és kibocsátás értékeit mutatja a 3. táblázat.

Az eredményeken látható, hogy változó keresztmetszeti méretek alkalmazásával tovább csökkent a CO2 kibocsátás.

| Folyamat | Ferde támaszú, változó keresztmetszetű híd | |||||

| Építés | Ekvivalens CO2 | |||||

| mennyiség | tömeg | szállítás | anyag | folyamat | szállítás | |

| Terület előkészítés | ||||||

| Lehumuszolás | 90 m3 | 171 t | 0,33 | |||

| Földmunka | 4970 m3 | 9443 t | 10,93 | |||

| Alépítmények építése | ||||||

| Szerelőbeton készítés | 17 m3 | 40 t | 24 km | 4,37 | 0,16 | 0,11 |

| Alaptest zsaluzás | 209 m2 | 0,46 | ||||

| Alaptest-betonacél | 14 t | 14 t | 126 km | 29,25 | 0,14 | 0,21 |

| Alaptest-beton | 380 m3 | 912 t | 24 km | 126,40 | 7,26 | 2,60 |

| Hídfő és fejgerenda zsaluzása | 289 m2 | 0,64 | ||||

| Hídfő és fejgerenda-betonacél | 18 t | 18 t | 126 km | 38,45 | 0,18 | 0,28 |

| Hídfő és fejgerenda-beton | 110 m3 | 265 t | 24 km | 41,46 | 2,11 | 0,76 |

| Monolit pillérek zsaluzása | 526 m2 | 1,16 | ||||

| Monolit pillérek-betonacél | 21 t | 21 t | 126 km | 43,88 | 0,21 | 0,31 |

| Monolit pillérek-beton | 112 m3 | 269 t | 24 km | 42,05 | 2,14 | 0,77 |

| Felszerkezet | ||||||

| Betonacélok és pászmák gyártása és szállítása FCI gerendához | 39 t | 39 t | 174 km | 81,49 | 0,81 | |

| Előregyártott FCI gerendák gyártása és szállítása | 131 m3 | 314 t | 24 km | 58,43 | 2,50 | 1,01 |

| Előregyártott FCI gerendák beemelése | 353 t | 353 t | 1,41 | |||

| Monolit szélső gerendák és pályalemez zsaluzása | 480 m2 | 1,06 | ||||

| Monolit szélső gerendák-betonacél | 16 t | 16 t | 126 km | 33,43 | 0,16 | 0,24 |

| Monolit szélső gerendák-beton | 80 m3 | 192 t | 24 km | 30,04 | 1,53 | 0,55 |

| Pályalemez-betonacél | 40 t | 40 t | 126 km | 83,58 | 0,40 | 0,60 |

| Pályalemez-beton | 522 m3 | 1253 t | 24 km | 196,00 | 5,69 | 3,58 |

| Pályalemez szigetelése | 661 m2 | 3,31 | ||||

| Befejező műveletek | ||||||

| Szegély zsaluzása | 397 m2 | 0,87 | ||||

| Szegély-betonacél | 8 t | 8 t | 126 km | 16,72 | 0,08 | 0,12 |

| Szegély-beton | 63 m3 | 151 t | 24 km | 23,66 | 0,69 | 0,43 |

| Szegély és gerendák szigetelése | 592 m2 | 7,10 | ||||

| Aszfalt burkolat | 79 m3 | 190 t | 24 km | 9,92 | 1,92 | 0,54 |

| Korlátok elhelyezése | 198 m | 9 t | 165 km | 35,64 | 0,18 | |

| Σ A fázis | 905,2 t | 42,0 t | 13,1 t | |||

| 960,3 t | ||||||

Negyedik verzió – Ferde támaszú, változó keresztmetszetű, előgyártott elemes híd

A 2. bekezdésben bemutatott fenntartható tervezéshez tartozó lépések közül az utolsó, minimise waste lépés következik. Jelen szerkezet esetén a hulladékot úgy csökkenthetjük, hogy minél több elemet előregyártunk. Ebben a verzióban törekedtünk minél több szerkezeti elem előregyártására, így az egyedi méretű szélső nyílásban alkalmazott gerendák és a ferde pillérek ilyen módon lettek kialakítva. A negyedik verzió megvalósításának LCA számítása és kibocsátás értékei a 4. táblázatban láthatók.

Kisebb mértékben, de az előregyártásnak köszönhetően itt is megfigyelhető a CO2 kibocsátás további csökkenése. A tervezés során végigvettük a 2. fejezetben bemutatott minden lépést, a bemutatott hídváltozatok közül ez az utolsó verzió a fenntarthatóság szempontjából optimális, így ez lesz a végső, tervezett kialakítás, amelynek látványképe a 3. és 4. ábrán látható.

| Folyamat | Ferde támaszú, változó keresztmetszetű, előregyártott elemes híd | |||||||||

| Építés | Ekvivalens CO2 | |||||||||

| mennyiség | tömeg | szállítás | anyag | folyamat | szállítás | |||||

| Terület előkészítés | ||||||||||

| Lehumuszolás | 90 m3 | 171 t | 0,33 | |||||||

| Földmunka | 4970 m3 | 9443 t | 10,93 | |||||||

| Alépítmények építése | ||||||||||

| Szerelőbeton készítés | 17 m3 | 40 t | 24 km | 4,37 | 0,16 | 0,11 | ||||

| Alaptest zsaluzás | 261 m2 | 0,57 | ||||||||

| Alaptest-betonacél | 14 t | 14 t | 126 km | 29,25 | 0,14 | 0,21 | ||||

| Alaptest-beton | 380 m3 | 912 t | 24 km | 126,40 | 7,26 | 2,60 | ||||

| Hídfő és fejgerenda zsaluzása | 289 m2 | 0,64 | ||||||||

| Hídfő és fejgerenda-betonacél | 18 t | 18 t | 126 km | 38,45 | 0,18 | 0,28 | ||||

| Hídfő és fejgerenda-beton | 110 m3 | 265 t | 24 km | 41,46 | 2,11 | 0,76 | ||||

| Betonacélok és pászmák gyártása és szállítása pillérekhez | 21 t | 21 t | 174 km | 43,88 | 0,43 | |||||

| Előregyártott pillérek gyártása és szállítása | 112 m3 | 269 t | 24 km | 40,45 | 2,14 | 0,83 | ||||

| Előregyártott pillérek beemelése | 290 t | 290 t | 1,16 | |||||||

| Felszerkezet | ||||||||||

| Betonacélok és pászmák gyártása és szállítása FCI gerendához | 39 t | 39 t | 174 km | 81,49 | 0,81 | |||||

| Előregyártott FCI gerendák gyártása és szállítása | 131 m3 | 314 t | 24 km | 58,43 | 2,50 | 1,01 | ||||

| Előregyártott FCI gerendák beemelése | 353 t | 353 t | 1,41 | |||||||

| Betonacélok és pászmák gyártása és szállítása szélső gerendákhoz | 16 t | 16 t | 174 km | 33,43 | 0,33 | |||||

| Előregyártott szélső gerendák gyártása és szállítása | 80 m3 | 192 t | 24 km | 28,89 | 1,53 | 0,59 | ||||

| Előregyártott szélső gerendák beemelése | 208 t | 208 t | 0,83 | |||||||

| Pályalemez-betonacél | 40 t | 40 t | 126 km | 83,58 | 0,40 | 0,60 | ||||

| Pályalemez-beton | 522 m3 | 1253 t | 24 km | 196,00 | 5,69 | 3,58 | ||||

| Pályalemez szigetelése | 661 m2 | 3,31 | ||||||||

| Befejező műveletek | ||||||||||

| Szegély zsaluzása | 397 m2 | 0,87 | ||||||||

| Szegély-betonacél | 8 t | 8 t | 126 km | 16,72 | 0,08 | 0,12 | ||||

| Szegély-beton | 63 m3 | 151 t | 24 km | 23,66 | 0,69 | 0,43 | ||||

| Szegély és gerendák szigetelése | 592 m2 | 7,10 | ||||||||

| Aszfalt burkolat | 79 m3 | 190 t | 24 km | 9,92 | 1,92 | 0,54 | ||||

| Korlátok elhelyezése | 198 m | 9 t | 165 km | 35,64 | 0,18 | |||||

| Σ A fázis | 902,4 t | 41,6 t | 13,4 t | |||||||

| 957,4 t | ||||||||||

|

A végleges változatnál a megvalósítási fázis CO2 kibocsátásértékei mellett megbecsültük a teljes életciklusra vonatkozó üzemeltetési és bontási fázissal járó kibocsátás értékeket is, amik az 5. táblázatban láthatók.

| Folyamat | Ferde támaszú, változó keresztmetszetű, előregyártott elemes híd | ||||||

| Építés | Ekvivalens CO2 | ||||||

| mennyiség | tömeg | szállítás | anyag | folyamat | szállítás | ||

| Fenntartás-üzemeltetés | |||||||

| Bevonatcsere – szigetelés | 6 /100yr | 1253 m2 | 90,19 | ||||

| Aszfaltcsere – aszfaltburkolat készítése | 6 /100yr | 661 m2 | 190 t | 24 km | 59,49 | 22,61 | 3,26 |

| Korlátcsere – korlátok, hálók elhelyezése | 5 /100yr | 198 m | 9 t | 165 km | 178,20 | 0,88 | |

| Σ B fázis | 327,9 t | 22,6 t | 4,1 t | ||||

| 355 t | |||||||

| Bontás | |||||||

| Szerkezet bontása és hulladékelszállítás | 661 m2 | 3712 t | 50 km | 2,25 | 22,09 | ||

| Hulladék feldolgozás | 538 t | 538 t | 7,00 | ||||

| Σ C fázis | 0,0 t | 9,2 t | 22,1 t | ||||

| 31 t | |||||||

| Σ Élet-ciklus (A+B+C fázis) | 1230 t | 73 t | 40 t | ||||

| 1343 t | |||||||

Összehasonlítás, következtetések

Az egyes hídváltozatok megvalósítási fázisainak összesített CO2 kibocsátás értékeit és egymáshoz képesti viszonyukat mutatja a 6. táblázat.

| Verzió | Változat | eCO2 [t] | CO2 csökkenés verziók között [%] | CO2 csökkenés 1. verzióhoz képest [%] |

| 1 | Kéttámaszú, állandó keresztmetszetű híd | 1101,2 | 100,0% | 100,0% |

| 2 | Ferde támaszú híd | 986,9 | 89,6% | 89,6% |

| 3 | Ferde támaszú, változó keresztmetszetű híd | 960,3 | 97,3% | 87,2% |

| 4 | Ferde támaszú, változó keresztmetszetű, előregyártott elemes híd | 957,4 | 99,7% | 86,9% |

Az 1. és 2. verzió között 10,4% CO2 csökkenés figyelhető meg a helyszínhez jobban illeszkedő szerkezeti kialakításnak (több nyílás, de kisebb gerendák alkalmazásának) köszönhetően. A 3. verzióban a hatékonyabb, kihasználtabb kialakítás (változó keresztmetszetek alkalmazása) további 2,7%-al csökkentette a kibocsátást. A legkisebb csökkenés a 3. és 4. változatok között figyelhető meg, amelynél az előregyártás által (kevesebb hulladékkeletkezés) újabb 0,3%-al csökkent a kibocsátás. Külön kiemelnénk, hogy csak a monolit és előregyártott elemek alkalmazását tekintve ez a csökkenés jelentősebb, 2% mértékű. Megfigyelhető, hogy az egyes változtatások hatása egyre kisebb, ami jól követi a 2. fejezetben bemutatott fenntartható tervezéshez tartozó lépések hatásának mértékét (lásd: 1. ábra). Összességében a szerkezet optimalizálásával 13,1% csökkenést tudtunk kimutatni.

Híd részletes bemutatása

Híd technológiai bemutatása

A tervezett híd esetén több technológia együttes alkalmazása jelenik meg. Egyik ilyen az elem előregyártás, amivel lehetőség van feszített és lágyvasalt szerkezeti elemek kialakítására. A híd közbenső nyílásánál alkalmazott FCI gerendák Hoyer rendszerű feszítéssel készülnek, míg a pillérek, hídfőoszlopok és a kisnyílások gerendái egyedileg tervezett lágyvasalású előregyártott elemekként készülnek.

Az előregyártás mellett megjelenik a helyszíni betonozásnál alkalmazott kéregpaneles (bennmaradó) zsaluzat, melyek a szélső nyílásokban elhelyezett előregyártott gerendákra támaszkodnak fel. A kéregpanelek biztosítják a pályalemez betonozásához szükséges zsaluzatot. A kéregpanelek előnye, hogy a gerendákra támaszkodva az építés során nincs szükség állványzatra a zsaluzat tartásához, ami költség- és klímahatékony (hulladékcsökkentés, szállítás-kiváltás) megoldás. A zsaluzat bennmaradása a keletkező hulladék csökkenését is jelenti.

|

Felszerkezet

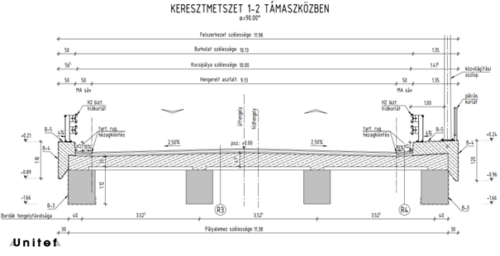

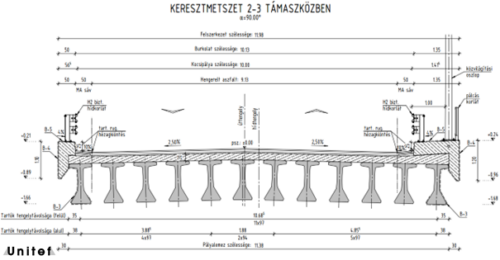

A tervezett híd az M2 gyorsforgalmi út felett ível át, a hídtengely és az úttengely merőlegesek egymásra. A híd háromnyílású, támaszközei rendre 13,00-31,00-13,00 m. A 11,98 m széles felszerkezet gerendái előregyártottak: a középső nyílás a Ferrobeton Zrt. által gyártott 12 db, FCI-120 típusú feszített gerendából épül fel, a szélső támaszokban 4-4 egyedileg tervezett, lágyvasalt, előregyártott vasbeton gerendát helyeztünk el. A lágyvasalású gerendák a hídfőktől a közbenső támaszok felé változó magasságúak. Ez a kialakítás amellett, hogy környezeti fenntarthatóság és költséghatékonyság szempontjából kedvezőbb, mint az állandó keresztmetszet alkalmazása, az esztétikai szempontból is kedvezőbb azáltal, hogy a szélső gerendák alsó éle folytonosan csatlakozik a közbenső FCI gerendák alsó éléhez és nem törik meg a híd alsó élének vonalvezetését.

A középső nyílásban a pályalemez vastagsága 20-23 cm között változó, a szélső nyílásokban 30-41 cm között változó. A kiemelt hídszegélyek monolitikusan, helyszíni betonozással készülnek. A középső nyílásban a gerendák a pályalemez keresztesésének megfelelően vannak elhelyezve, míg a szélső nyílásokban ez vízszintes síkon történik meg. A felszerkezet egy szélső és egy közbenső nyílásban lévő keresztmetszetét mutatja az 5. és 6. ábra.

|

|

Alépítmény

A híd tervezése során az UNITEF’83 Zrt. által már sokszor alkalmazott előregyártott felszerkezeti gerendák mellett az alépítmény egyes elemeinek előregyártása is megjelenik: A fejlesztés fókusza a lágyvasalású gerendák mellett a hídpillérek előregyártására irányultak. A belső és külső oszlopok is előregyártással készültek.

A 3. fejezetben bemutatott szerkezeti optimalizálás végeredményeként a pillérek ferdén lettek elhelyezve, amelyek helyszíni betonozása a környezetterhelésen túl építéstechnológiai szempontból egyébként is körülményes (például a ferde zsaluzás miatt), célszerű az alépítményi előregyártás alkalmazása, ami a körülményekhez illő és klímahatékony megoldásnak bizonyult. A ferde pillérek alkalmazása nem csak a fent említett biztonsági és környezethatékonysági feltételeket teljesíti, hanem az alatta áthaladó utasoknak is érdekes, harmonikus megjelenést nyújt. A közbenső támaszköz csökkenésével, kisebb méretű előregyártott gerendaelemeket kell alkalmazni, ami jelentősen megkönnyíti az elemek szállításával, emelésével és pozícionálásával járó nehézségeket.

Négy támasz esetén általában négy külön alapozást szokás alkalmazni, azonban a ferde pilléreknek és a kisebb szélső nyílásoknak köszönhetően elegendő volt két alaptest alkalmazása, így a híd bal és jobb oldalán a hídfő alatti támasz és a közbenső pillér egy-egy közös alaptestbe köt be „V” lábú keretkialakítással (lásd: 7. ábra). A (konszolidált) homokos agyag talaj jó teherbírásának köszönhetően mélyalapozás helyett síkalapok alkalmazása is megfelelő volt. Az alaptestek számának csökkentése és a síkalapozás alkalmazása a felhasznált anyagmennyiség csökkenésével jár, ami gazdaságosabb és környezeti szempontból fenntarthatóbb szerkezetet eredményez.

A síkalapok 6 m szélesek, 13,6 m hosszúak és legnagyobb magasságuk 2,88 m. A síkalapok két oldalán 4-4 kelyhet alakítottunk ki, amik az előregyártott pillérek befogadására alkalmasak.

A hídfőket alátámasztó pillérek 80×80 cm keresztmetszeti méretűek és a háttöltés alá rejtettek, a közbenső pillérek hídtengelyre merőleges mérete 80 cm, tengellyel párhuzamosan 80 cm-től 1,23 m-ig változó szélességűek, ami kiemeli a híd erőtani viselkedését.

A síkalapok, kis magasságú hídfőfalak, szárnyfalak és a közbenső pillérek fejgerendái monolit vasbeton elemek. Az alépítmény hosszmetszetét és oldalnézetét mutatja a 7. ábra.

|

Megállapítások

A XXI. század legnagyobb kihívása, hogy az országok miképpen tudják kezelni a klímaváltozás hatásait. Mindemellett a változó mobilitási igények is soha nem látott feladatok elé állítják a közlekedési szakmát. A közlekedési infrastruktúra fejlesztése továbbra is szükséges, azonban a folyamataink felülvizsgálatával olyan módszereket kell bevezetnünk, amely ugyanazt a mobilitási igényt kisebb karbonlábnyom mellett teszik lehetővé.

A bemutatott híd tervezése során is olyan fejlesztési irányok alkalmazására törekedtünk, amik lehetővé teszik a karbonlábnyom csökkentését, így a tervezés során a költséghatékonyság mellett végig szem előtt tartva a klímahatékonyságot, megfelelő technológiák alkalmazásával az eredmény egy fenntarthatóbb szerkezet lett. A szerkezet kialakításának optimalizálásával, a tudatos, fenntartható tervezési lépések figyelembevételével, az előregyártás választásával és a kéregpaneles zsaluzat alkalmazásával csökkenthető a CO2 kibocsátás, az anyagfelhasználás és a keletkező hulladék, valamint egy gyorsabban kivitelezhető hídszerkezet jött létre.

Olyan klímahatékony hídszerkezetet terveztünk, amelynél a felszerkezeti elemek előregyártása mellett előtérbe került az alépítmény előregyártása, ki tudtunk lépni a megszokott, sablonos mintákból és egyedi tervezésű, új elemeket alkalmazhattunk, amelyekkel az adott helyszínhez illő, optimális kialakítású, esztétikus és érdekes híd jöhetett létre.

Hivatkozások

[1]: Arnold, W. 2024. Engineering in an Emergency, (IABSE Symposium Manchester 2024 28-36) ISBN 978-3-85748-204-5

[2]: Európai Tanács, „Irány az 55%!”, Európai klímarendelet részletei https://www.consilium.europa.eu/hu/policies/green-deal/fit-for-55-the-eu-plan-for-a-green-transition/ (hozzáférés: 2024.07.10)

[3]: Institution of Civil Engineers, 2023. Guidance Document for PAS 2080” Construction Leadership Council The Green Construction Board

[4]: Kővári, Á. 2024. Környezettudatos szerkezettervezés és anyagválasztás kerékpáros- és közúti hidak esetén, Hidász Napok 2024

[5]: Kővári, Á., Németh, G. & Bartus, R. 2024. Environmentally conscious structural design and material selection of short-span bridges, (IABSE Symposium Manchester 2024 1407-1414) ISBN 978-3-85748-204-5

[6]: Kővári, Á., Németh, G., & László, V. 2023. Csökkentett CO2 emissziójú kerékpáros hidak fejlesztése, Közlekedési Innovációs Díj pályamunka

[7]: Net Zero Bridge Group 2022. Carbon Calculation Guide for Bridges Draft 2022, www.netzerobridges.org (hozzáférés: 2024.07.10)

[8]: The Institution of Structural Engineers. 2022. How to calculate embodied carbon 2022 iStruct Guide.

Erre a szövegre így hivatkozhat:

Kővári Ákos, Megyeri Anna Boglárka: Vasbeton közúti hidak környezettudatos tervezése életciklus elemzés alapján, 2024, DOI: 10.36246/UL.2024.2.04