https://doi.org/10.36246/UL.2020.2.03

2020; 8. évfolyam, 14. szám

Pdf: A hazai útpályaszerkezetek energiaszükségletének vizsgálata

Bevezetés

Az általános értelemben vett „növekedés” kevésbé anyag- és energiafüggővé tétele a jövő fenntarthatóságának záloga. Mivel az energiafogyasztás és a CO2-kibocsátás csökkentése, illetve a másodlagos nyersanyagok/források – lehetőség szerint növekvő mértékű – felhasználása mind gazdasági, mind környezeti szempontból egyaránt fontos, ez az szemlélet fokozatosan elérte az építőipart is [1], ezáltal a kormányok, a vállalatok és a kutatók egyre nagyobb figyelmet fordítanak erre a kérdésre.

Magyarországon az épített pályaszerkezetek anyaga nagyrészt (99%) aszfalt [2], ugyanakkor a növekvő tengelysúlyok és a felújítási igények időben való kitolása okán a beton és kompozit utak iránti igény folyamatosan növekszik, elsősorban az autópálya-építéseket tekintve.

A cikk célja az útpályaszerkezetek energiaszükségletének vizsgálata, beleértve a nyersanyag-kitermelési, illetve a gyártási folyamatokat, továbbá az építési tevékenységeket, az anyagok szállítását a magyar szabványok, előírások és a hazai gyakorlat alapján. A cikk összegyűjti és bemutatja a pályaszerkezetek energia számításáról rendelkezésre álló nemzetközi publikációkat, elemzi a felhasznált energia értékeket és meghatározza a különböző folyamatok energiaigényének átlagos értékeit, majd egy olyan 1 km hosszú, autópályaszakasz 3,75 m széles sávjára végez mintaszámításokat, ahol a várható tengelyterhelés „rendkívül nehéz” terhelési osztályba esik.

Aszfalt és beton pályaszerkezetek összehasonlítása

A pályaszerkezetek általános célja a járművek biztonságos, akadálymentes közlekedésének biztosítása a járművek által okozott terhek szétosztása által, úgy a földműre és a termett talajra csak tartósan elviselhető terhek adódnak. Általánosságban három különféle pályaszerkezet típust különböztetünk meg: hajlékony, félmerev, merev, megjegyezve, hogy bizonyos terminológiák külön kezelik a kompozit szerkezeteket, a hazai gyakorlat ezt a merevbe sorolja. [3], [4], [5].

Aszfalt pályaszerkezet

Aszfalt a legelterjedtebben alkalmazott pályaszerkezet típus, minthogy az európai közúthálózat több mint 90% -át aszfalt borítja, és több mint 10 000 európai vállalat foglalkozik aszfalt előállításával és aszfaltépítéssel, Európában pedig körülbelül 4700 keverőtelep működik [6]. Az aszfalt pályaszerkezetek főbb előnyei a költséghatékonyság, a zajszennyezés csökkentése és az utazáskényelem. Ezenkívül az aszfaltburkolatok építése, felújítása, bontása gyorsan elvégezhető, így a városi területeken igazán kedvelt anyag. Az aszfaltkeverék általánosságban kötőanyag, kőanyag és finomrész keveréke, melyhez bizonyos esetekben adalékanyagokat is adhatnak. Az aszfalt kötőanyag (bitumen) különböző molekulatömegű szénhidrogének keveréke, ami a nyersolaj desztillációjának terméke. A kémiai adalékanyagokat általában arra használják, hogy javítsák a keverék bizonyos ellenálló képességét, mint például a nedvességérzékenység, a nyomvályúsodás vagy a fáradási-repedés képződés. Az aggregátumok – melyek a legmagasabb térfogatrészben vannak jelen az aszfaltkeverékben [4] – származhatnak természetes kőzetekből vagy más anyagok gyártási folyamatának melléktermékeiből (például acélgyártásból származó salak, bányászati hulladékok, kemencéből származó pernye stb.). A következő grafikon (1. ábra) az aszfaltanyagok tipikus térfogatösszetételét mutatja be. A kőanyagok szárítása és az aszfalt-kötőanyag megfelelő folyadékáramának elérése érdekében a megfelelő keveréshez mind az aggregátumot, mind az aszfalt-kötőanyagot (bitumen) fel kell hevíteni a keverés előtt [7].

|

Az aszfaltkeverékek típusait meg lehet különböztetni a keverék gyártásának hőmérséklete alapján (2. ábra), az alábbiak szerint:

- Meleg aszfalt (Hot Mix Asphalt, HMA) – 150-180 °C

- Mérsékelten meleg aszfalt (Warm Mix Asphalt, WMA) – 110-140 °C

- Fél-meleg aszfalt (Semi Warm Mix Asphalt) – 60-90 °C

- Hideg aszfalt (Cold Mix Asphalt) – 0-30 °C

|

Útpályaszerkezetek építése során jelenleg továbbra is a hagyományos meleg aszfalt (HMA) a legelterjedtebben alkalmazott keverék típus, azonban a fentarthatóság elterjedésének eredményeként, az energiaigények csökkentése céljából, a mérsékelten meleg aszfalt (WMA) egyre elterjedtebb technológiai alternatíva. Ez az alacsonyabb hőmérsékleti igényt organikus adalékanyagok, kémiai adalékanyagok vagy habosítási eljárások alkalmazásával éri el (ásványi adalékanyagokkal, vízbázisú mechanikus rendszerrel vagy a kettő kombinációjával). A kevesebb hőigény következtében a WMA előállítása kevesebb energiát igényel és kevesebb káros emissziót bocsát ki. A hideg aszfaltot hideg adalékok és bitumenemulziók vagy habosított bitumenek által készítik, amelyeket főként az útkarbantartásban és az újjáépítésben használnak.

Aszfalt nyersanyagok előállítása és gyártási folyamata

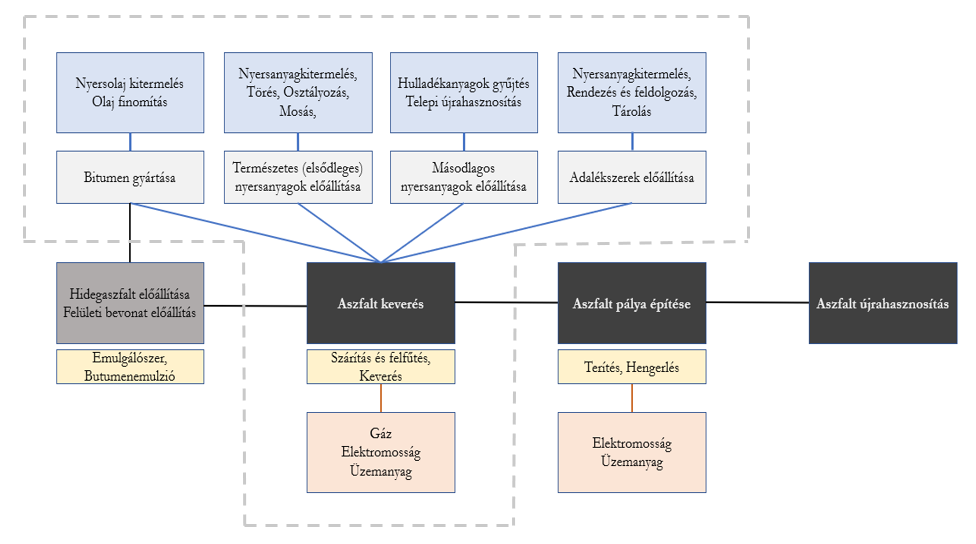

Az aszfaltkeverési folyamat igényli – a nyersanyag-kitermelés mellett – a legnagyobb mennyiségű energiamennyiséget, valamint az aszfaltburkolat életciklusa során a legnagyobb mennyiségű CO2eq-kibocsátást eredményezi [8]. A 3. ábra bekeretezett része az aszfaltgyártás folyamatábráját mutatja be a [9] [10] [11] alapján.

|

Bitumen előállítása

Az aszfalt pályaszerkezetek általában 3-8% bitument tartalmaznak melynek kötőanyag funkciója van. Általában kétféle aszfalt-kötőanyag létezik, az vagy természetesen fellelhető, vagy a nyersolaj (ásványolaj) finomításának terméke. Mindkét esetben az aszfalt-kötőanyag a kőolaj frakcionált desztillációjának eredménye, akár rövid ideig, mint például a finomítói folyamatban, vagy hosszabb ideig, mint a természetben [12]. A bitumen előállítása során lényegében elválasztják a könnyebb, alacsony forráspontú frakciókat a nyersolajtól, így magas forráspontú, nagy molekulatömegű, nagyon alacsony illékonyságú terméket kapnak. Mivel a bitumen előállításának kiindulási anyaga a nyersolaj desztillációjából származó kőolajmaradvány, a bitumen tulajdonságai és minősége nagy mértékben függ a nyersolaj(ok) minőségétől [13]. A finomítási folyamat vázlatát a 4. ábra mutatja be.

|

A desztillációt általában két lépésben hajtják végre. Először a nyersolajat nagy kemencében kb. 650 °C-ra hevítik és részben elpárologtatják. Ezután egy vákuum-desztillációs toronyba vezetik, ahol a legkönnyebb alkotóelemek elpárolognak, a tetejére emelkednek, lehűlnek, kondenzálódnak, majd további feldolgozás céljából kiszívják őket. Ezután a hőmérsékletet csökkenteni kell. A desztillációs torony alsó frakciója az az anyag, amelyet kenőolaj előállításához használnak az aszfalt-kötőanyaghoz. A torony felső részén benzin keletkezik, a torony közepén lévő anyagok pedig drágább üzemanyagokat eredményeznek, pl. repülőgép üzemanyag, petróleum és dízel [12]. Mivel a finomítás során több terméket állítanak elő, elengedhetetlen az energiaigény elosztása a bitumen előállításának energiaigényének megállapításakor. Sripple LCA-tanulmánya szerint [15], az allokációs eloszlás bitumennél kb. 40%, könnyebb termékeknél 60%. A kész bitumenterméket a finomítóból a raktárakba vagy az aszfaltkeverő üzembe szállítják, ahol nagy tartályokban tárolják, és folyamatosan fűtött helyen tartják a folyékonyság biztosítása érdekében.

Természetes adalékanyag kitermelés

A természetes ásványi adalékanyagok általában kemény anyagok a kőzettömegből, azaz például homok, kavics, zúzott kő, salak vagy kőpor. Ezeket az aggregátumokat természetes forrásokból származnak, főleg kőbányákból és kavicsbányákból. Az épületek, házak és infrastrukturális létesítmények építőanyag-igényének növekedése eredményeként évente 2700 millió tonna adalékanyagot állítanak elő Európában 16 000 vállalkozásának 25 000 kőanyag kitermelési helyén [16]. Az Európai Aggregátumok Szövetsége (European Aggregates Association) alapján az aszfalt előállításához az összes kitermelt kőanyag 10% -át használják fel. Az adalékanyagok gyártása során a legnagyobb energiaigénnyel az alapanyag bányászata, aprítása, szitálása, szűrése és mosása bír. Ezekhez főleg dízelolajat és villamos energiát használnak [15].

Másodlagos nyersanyagok

Mivel a természetes kőanyagok nem megújuló nyersanyagok és sok területen hiány van belőlük, a másodlagos nyersanyagok használata egyre kedveltebb. A másodlagos anyagok általában más ipari folyamatokból származó melléktermékek, például nagyolvasztó salakjai, vagy porcelán agyagmaradékok. Mivel a fenntarthatóság egyre fontosabb kérdéssé válik az építőiparban, megjelent a különböző hulladék anyagok, például gumi, műanyag vagy üveg felhasználása is az aszfaltburkolatokban.

Adalékszerek

Modifikáló- és adalékszerek az aszfaltkeverék tulajdonságainak előnyös megváltoztatásához és javításához szükségesek. A leggyakrabban használt típusok a polimerek (elasztomerek és plasztomerek), kémiai módosítók, extenderek, oxidánsok és antioxidánsok, szénhidrogének, valamint kipergésgátló (antistripping) adalékok. Aszfalt adalékszereket általában az aszfalt-kötőanyaghoz adják, hogy kedvező irányban megváltoztassák a végső aszfaltkeverék jellemzőit.

Aszfaltkeverés

Az aszfalt a kőanyag, finomrész, bitumen-kötőanyag és levegő keveréke (3. ábra), amelyet aszfaltkeverő telepeken állítanak elő. Megkülönböztethetünk fix vagy mobilkeverőtelepeket. Az aszfaltkeverő telepek keverési működésük szerint az alábbiak szerint osztályozhatók:

- szakaszos üzemű aszfaltkeverők

- folyamatos üzemű aszfaltkeverők

- parallel dobbal ellátott keverők

- ellenáramú dob-keverők

Az aszfaltkeverő telepek elsődleges feladatai [12]:

- a kőanyagok, bitumen és adalékanyagok pontos arányának adagolása

- kőanyagok szárítása, valamint a kőanyagok és kötőanyag keveréshez történő megfelelő hőmérsékletre való felmelegítése

- az aggregátumok, a kötőanyag és az adalékok megfelelő keverése

- a kész keverék megfelelő hőmérsékleten való tárolása

- az aszfaltkeverék mérlegelése és adagolása teherautókba a projekt területére történő szállításhoz.

Az aszfaltkeverés első lépéseként a kimért aggregátumokat össze kell keverni, melegíteni és szárítani. Azokat tehát silókból a szárítóba szállítják, ahol 150-170 °C hőmérsékletre melegítik. Ezután a szárított aggregátumokat a megfelelő keverési hőmérsékleten összekeverik a forró, lecsökkent viszkozitású bitumennel. A keverés után az elegyet a tömörítési hőmérsékleten tömörítik. A tömörítés célja az optimális burkolati hézag (légtartalom) elérése [17]. A hőenergia nagy részét az adalékanyag melegítésére használják. Az aggregátumok nedvességtartalma közvetlenül befolyásolja a szárításhoz szükséges energiát, például a víztartalom 4% -os növekedése 60% -os növekedést jelent az aggregátumok szárításában [18]. Mivel Európában évente mintegy 400 millió tonna aszfaltot termelnek (EAPA és NAPA, 2011), a keverési folyamat energiafogyasztásának csökkentése mind gazdasági, mind környezeti okokból egyre fontosabbá válik.

Beton pályaszerkezet

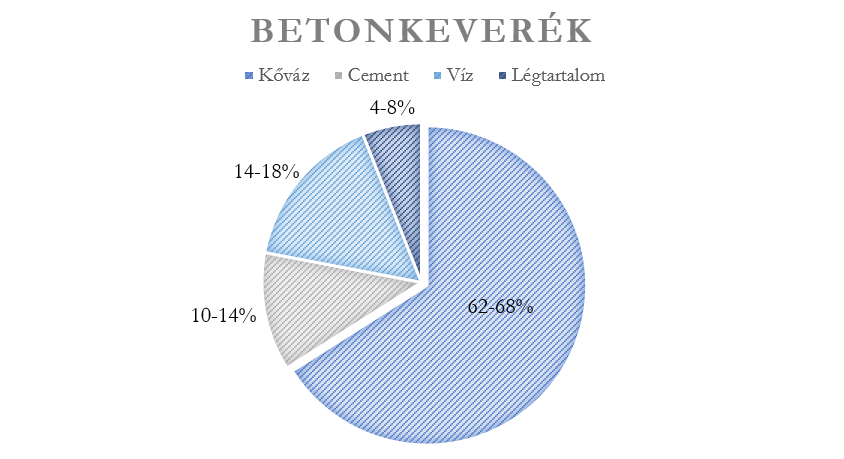

A beton – merev – pályaszerkezet előnyeit régóta ismerik és elismerik, így azt széles körben alkalmazzák [19]. Teherbírása és tartóssága miatt a betonburkolatok fő alkalmazási területe az autópályák, repülőterek, kereskedelmi és ipari utak. A tartósság mellett a beton pályaszerkezetek számos előnyt kínálnak, amelyeket a bitumenes keverékek nem teljesítenek. Például kiválóan alkalmas nagy, pontszerű terhelések viselésére, ellenáll a dízel-kiömlésnek és más agresszív anyagoknak, alkalmazható alacsony fokú szilárdság esetén is, ellenáll a magas hőmérsékletnek, növeli a láthatóságot és csökkenti a karbantartási igényeket [20] [21]. A betonkeverékek általában a cement homokkal és vízzel való keveréke, megfelelően tömörítve (5. ábra). A betonburkolatot akár közvetlenül az előkészített altalajra, vagy egyrétegű szemcsés vagy stabilizált rétegre helyezik.

|

A technológia fejlődésével másodlagos anyagok, azaz újrahasznosított anyagok hozzáadása a keverékhez is lehetséges, például építési és bontási melléktermékek, pernye, szilikapor kerülhet felhasználásra. A nehéz terhek viselése érdekében erősítő/merevítő anyagokat, azaz acél- és műanyag szálakat használnak a tartósság és a teherbíróképesség növelésére. A beton minőségének, kezelhetőségének, gyorsításának vagy késleltetésének javítása érdekében különféle adalékanyagok használata szintén jellemző.

A legelterjedtebben használt adalékanyagok a következők [22]:

- Kötéskésleltetők: a kémiai reakció késleltetésére, a magas hőmérsékletek hatásának csökkentésére, így több időt hagyva a beton burkolatok befejezésére

- Légbuborék képzők: a fagyasztás-olvadás tartósságának növelése

- Folyósítók: fajlagos betonszilárdság elérése alacsonyabb cementtartalom mellett

- Kötésgyorsítók: a beton szilárdságának növekedésére vagy a beton szilárdulási idejének csökkentése

- Zsugorodáscsökkentő: a korai és hosszú távú szárítási zsugorodás csökkentésére

- Korróziógátló: a vasbeton acél korróziójának lassításához

A betonkeverékek a felhasznált cement típusa szerint is csoportosíthatók (MSZ EN 197-1: 2000), mint:

CEM I Portlandcement

CEM II Összetett portlandcement

CEM III Kohósalakcement

CEM IV Puccoláncement

CEM V Kompozitcement

Mivel a cementklinker előállításához elsősorban kalcium-oxid (CaO) és szilícium-dioxid (SiO2), valamint ezen kívül némi alumínium-oxidra (Al2O3) és vasra (Fe2O3) van szükség, az alapanyagok főként mészkő, kréta, agyag és/vagy pala.

A betonburkolatok csoportosíthatók azok szerkezeti kialakítása szerint [23] [24]. A három különböző pályaszerkezet-típus különbözően kezeli a repedések kialakulásának és a terhelés átvitelének szabályozására szolgáló illesztési rendszert. Ezek:

- Hézagolt betonburkolatok (Jointed plain concrete pavement, JPCP). A leggyakrabban alkalmazott merev pályaszerkezettípus. A JPCP a repedéseket úgy szabályozza, hogy a burkolatot felosztja különálló táblákra, amelyeket zsugorodási repedések (contraction joints) választanak el egymástól.

- Hézagolt vasalt betonburkolatok (Jointed reinforced concrete pavement, JRCP). Hasonlóan a JPCP-hez, a JRCP is úgy szabályozza a repedéseket, hogy a burkolatot táblákra osztja fel, amelyeket terjeszkedési hézagok választanak el egymástól. A beágyazott acélbetét megerősítésnek köszönhetően a táblák méretei jelentősen hosszabbak lehetnek.

- Folyamatosan vasalt betonburkolatok (Continuously reinforced concrete pavement, CRCP). Az ilyen típusú merev pályaszerkezetek esetén sűrű vasalást használnak, nem pedig teherátadó vasakat. A repedések általában 1,1 – 2,4 m távolságban vannak, és szorosan egymás mellett vannak tartva az acél által.

Magyarországon a hézagaiban vasalt betonburkolatok építése a legelterjedtebb.

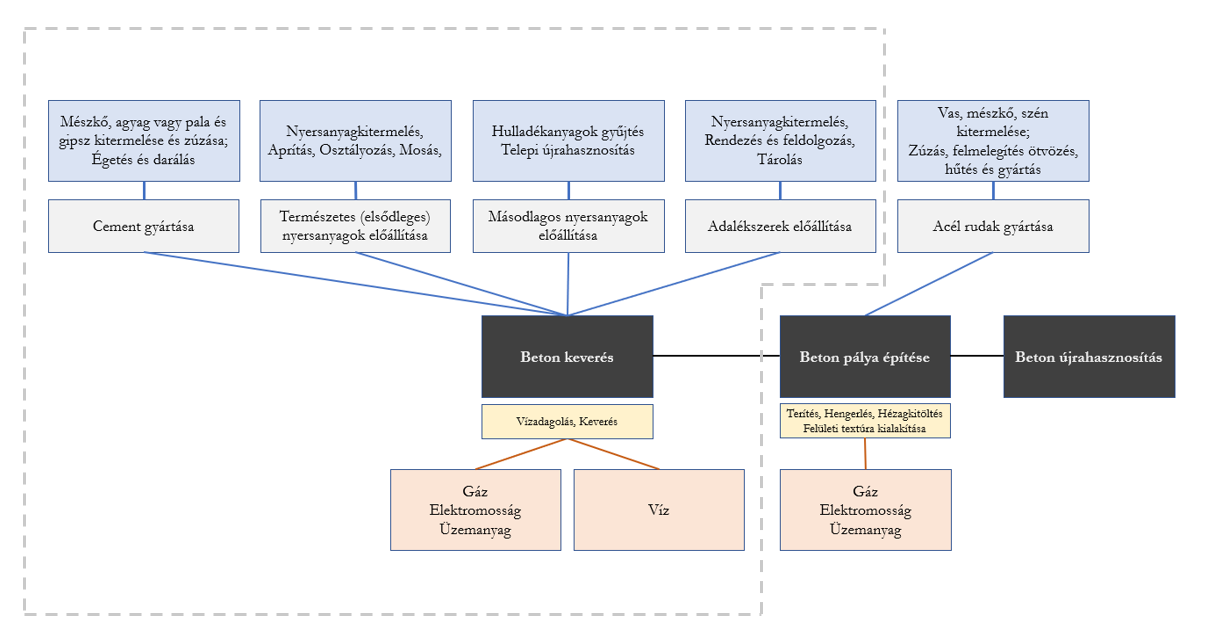

Beton nyersanyagkitermelése és gyártási folyamata

A cement – így a beton – gyártása rendkívül nagy energia-igényű folyamat. A következő 6. ábra bekeretezett része a beton gyártásának folyamatábráját és életének folyamatait mutatja be az [25] [26] [27] irodalmak alapján.

|

Betonacél gyártása

Európában a hézagolt betonburkolatok használata a domináns. Annak megerősítésére – vasalására – (kétdimenziós) csak akkor van szükség, ha a lemez hossza meghaladja a lemez szélességének (h) 25-szeresét, ha az az utolsó tábla, vagy ha a táblák süppedése/kivetődése várható. Ehhez acélbetéteket, mozgást biztosító hüvelyeket, horgonyokat és korrózióvédő bevonatokat használnak, így biztosítva a hajlítási, nyírási és teherviselési ellenállást. Az acélbetéteket a beton burkolatának keresztirányú hézagiba helyezik el. A hézagvasak általában 25–38 mm átmérőjűek, 450–500 mm hosszúak és műanyaggal vannak bevonva. Elhelyezésük a pályaszerkezet vastagságának felében történik. Legalább az egyik végének simának és kenhetőnek kell lennie a szabad táguláshoz. Kötőrudakat (tie bars) vagy horgonyokat a pálya két szakaszának összekapcsolására, például hosszhézagok esetén használják. Ezek deformált rudak, általában kisebb átmérőjűek, mint az acélbetétek (12-20 mm), és a burkolat vastagságának 2/3-ában helyezkednek [28].

A vasat ércből állítják elő, amelyet bányásznak. Az érc mellett kokszra, salakképző anyagokra és egyéb segédanyagokra is szükség van a nyersvas előállításához. Az acélgyártás első lépése a nyers vas előállítása, amelyet vasérc nagyolvasztóban való olvasztásával kohászati eljárások segítségével készítenek. Az acél nyersvasból, vas-szénötvözetek előállításával gyártható, amelyek széntartalma kisebb, mint 2,06%, és ezzel egyidejűleg más kísérő elemek, mint oxidok és ötvözetek mennyisége a tulajdonságok javítása érdekében csökkentve vannak jelen.

Cement gyártása

A portlandcementet mészkő, márvány, homok, agyag vagy agyagpala gondosan elkészített keverékének összetörésével és aprításával állítják elő, majd a keveréket magas hőmérsékleten (1400 °C) égetik, hogy klinker képződjön. A klinkert ezután pihentetik és kis mennyiségű gipszet adnak hozzá, amelyet főként a cement kötési idejének szabályozására használnak, így a folyamat elengedhetetlen alkotóeleme. Lehűlés után az elegyet No200-as szitára őrlik és az anyagot általában 0,028 m3-es (42,5 kg) zsákokban szállítják [28].

A cementgyártás folyamatát fel lehet osztani nedves és száraz folyamatra. A nedves eljárásnál az üzemi építési költségek meglehetősen alacsonyak és a kiváló minőségű termékeket egyszerűen gyártják. A száraz eljárásnál kevesebb az energiafogyasztás és a működési költségek alacsonyabbak [25], [29]. A Zapata et al. tanulmánya alapján [25] a portlandcement-beton (PCC) előállításának energiafelhasználása – azaz a cement, adalékanyag, a víz és adalékanyagok szállítása, keverése – lényegesen kevesebb, mint maga a cement előállításának energiaigénye.

Természetes adalékanyagok

Az aszfaltburkolatokhoz hasonlóan a természetes durva adalékanyagok szemcsés anyagok, mint például homok, zúzott kavics és zúzott kő, amelyek a víz és a portlandcement mellett a beton alapvető alkotóelemei. Ezek az anyagok nem reagálnak a cementtel. A jó betonkeverékhez az adalékanyagoknak tiszta, kemény, erős részecskéknek kell lenniük, amelyek mentesek az abszorbeált vegyi anyagoktól vagy az agyag és más finom anyagok bevonatától, amik a beton károsodását okozhatják. A finom adalékanyagok általában természetes homokból vagy zúzott kőből állnak [30]. A finom adalékanyagnak meg kell felelnie a szabványban meghatározott besorolásnak, a szilárdságnak (fagyás és kiolvadás miatti törésállóság) és a tisztaságnak. Csakúgy, mint az aszfalt esetében, az adalékanyagok gyártása során a legnagyobb energiaigény az alapanyag bányászatához, aprításához, szitálásához, szűréséhez és mosásához köthető. Ezekhez főleg dízelolajat és villamos energiát használnak [15].

Másodlagos adalékanyagok

A másodlagos aggregátumok használata fontos szerepet játszik az erőforrások megőrzésében. A másodlagos adalékanyagok általában cementes vagy tufa melléktermékek, amelyek más ipari folyamatokból származnak, mint például kohósalak, acélsalak vagy pernye.

Adalékszer

Az additívak vagy az adalékok olyan (vegyi) anyagok, amelyeket a cement alapú keverékhez adnak, hogy megváltoztassák a cement teljesítményét. A kívánt hatástól függően különböző típusú adalékok használhatók, amelyek különféle alapanyagokat igényelnek (1. táblázat).

|

Adalékszerek típusai |

Nyersanyag |

|

Concrete plasticizers – Képlékenyítők |

Lignoszulfonátok és egyes esetekben melamin-szulfonátok, naftalin-szulfonátok és/vagy polikarboxilátok |

|

Superplasticizers – Szuper képlékenyítők |

Melamin-szulfonátok és naftalin-szulfonátok és/vagy polikarboxilátok, egyes esetekben lignoszulfonátok |

|

Air entraining agents – Légbuborékképzők |

Természetes gyantákból, valamint szintetikus, ionos és nem ionos felületaktív anyagokból készült szappanok |

|

Retarders – Kötéskésleltetők |

Szacharóz, glükonátok, foszfátok, lignoszulfonátok, cinkátok |

|

Accelerators – Kötésgyorsítók |

Szilikátok, aluminátok, karbonátok, formátumok (hangyasav sói), alumínium-szulfát, kloridok |

|

Concrete release agent – Tapadásgátló szerek |

Vizes emulzió, oldószer-mentes tapadásgátló szerek ásványolaj alapon |

|

Concrete curing agent – Öregedésgátlók |

Vizes paraffin diszperzió |

Víz

A betonkeveréshez használt víz szervesanyag, olaj, sav és lúg tartalma nem lehet nagyobb, mint az ivóvízben megengedett mennyiség [28]. A betonipar az édesvíz legnagyobb fogyasztója. A globális felmelegedés miatt a vízhiány sok országban problémát jelent. Mehta [32] tanulmánya alapján az éves globális keverővizet felére lehet csökkenteni jobb aggregátum osztályozással, valamint az ásványi adalékanyagok és a szuper-képlékenyítőszerek használatának kiterjesztésével.

Betonkeverék gyártása

A betonburkolatok gyártása különböző típusú keverőtelepeken történhet. Megkülönböztethetünk kis-, közepes- és nagyteljesítményű; szakaszos és folyamatos üzemű; mobil, áttelepíthető és telepített üzemeket. Elrendezésük alapján szintén megkülönböztetünk vízszintes, függőleges vagy vegyes felépítésű üzemeket. Mindegyik esetben – természetesen – a betonkeverő üzemben az aggregátumokat (kőanyag, homok), a cement kötőanyagot, a kémiai adalékokat és a vizet megfelelő mennyiségben a keverőbe adagolják és összekeverik a hidraulikus cementbeton előállításához. A betonkeverés egyik előnye az aszfaltgyártással szemben, hogy nincs szükség az adalékanyagok szárítására. Ezért a keverési folyamat kevesebb energiát igényel, mint az aszfaltkeverésnél. Azonban a beton víztartalma és a szilárdság kapcsolata miatt fontos a megfelelő vízadagolás, ebből kifolyólag folyamatosan vizsgálni kell az adalékanyagok víztartalmát és az alapján meghatározni a hozzáadott víz mennyiségét.

Utak építésének energiaigénye

A fenntarthatóság iránti fokozott figyelem eredményeként a „zöld építkezés”, a „fenntartható fejlesztések”, „energiahatékonyság” és a „környezeti hatásvizsgálat” gyakorlata széles körben elfogadottá vált [33]. Mivel a fenntarthatóság egyre nagyobb jelentőséggel bír az építőiparban – így az útépítésben is – számos kutatás és fejlesztés középpontjában az energia, a nyersanyag-fogyasztás és az erőforrások megőrzése állt. Ezek a tanulmányok elősegíthetik a természetes és ember által létrehozott erőforrások optimális felhasználását az útburkolat élettartama alatt, és segíthetnek csökkenteni az utak megépítésével vagy rehabilitációjával járó környezeti károkat. Az aszfalt és a beton burkolatok összehasonlítására az útépítés területén évtizedek óta figyelmet fordít a szakma. A témáról számos tanulmány érhető el, mind a kutatók, mind az ipar részéről. Mindazonáltal ezek a tanulmányok a szerző/társaság preferenciájától függően enyhe különbségeket is mutathatnak. Az előbbi okokból kifolyólag tehát érdemes ezeket az eredményeket fenntartásokkal kezelni és ennek tudatában felhasználni.

Energiaigény értékek irodalomkutatás alapján

Bár számos kutatási anyag, cikk, könyv és prezentáció létezik a pályaszerkezetek energiafogyasztásáról és az energiaszámításról, a meghatározott értékek jelentős különbségeket mutatnak. A fejezet célja a kapcsolódó irodalmak összegyűjtése, elemzése és az ott meghatározott energiaigények – a pályaszerkezetek építésének különböző szakaszai alatti – összehasonlítása. Ehhez a [8] [9] [10] [11] [15] [18] [25] [26] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50]szakmai anyagok lettek áttekintve.

A fent említett irodalmak némelyike – például Santero et al. [44], Santoro and Kripka [48], Zapata and Gambatese [25], Chehovits and Galehouse [33], Bueche and Dumont [36] or Dorchies [37] – szintén összegyűjtött releváns életciklus-elemzési vagy energiaszámítási tanulmányokat. Ezek a tanulmányok általános áttekintést adnak a témához kapcsolódó legfontosabb publikációkról és azok témájáról, vagy a különböző anyagok és folyamatok rendelkezésre álló energiafogyasztásait prezentálják az aszfalt- és/vagy betonutak építéséhez. A pályaszerkezetek energiaigényének kiszámításával kapcsolatban rendelkezésre álló tanulmányok elemzése után megállapítható, hogy a publikációk többsége (részben vagy egészben) ugyanazon adatforrásokat használják számításaikhoz. Ezek a következők:

- Stripple (2001), Life Cycle Assessment of Road; A Pilot Study for Inventory Analysis [15]

- Stammer and Stodolsky (1995), Assessment of the energy impacts of improving highway-infrastructure materials [49]

- Häikkinen and Mäkelä (1996), Environmental adaptation of concrete: Environmental impact of concrete and asphalt pavements [46]

- Chappat and Bilal (2003). The Environmental Road of the Future: Life cycle Analysis, Energy Consumption and Greenhause Gas Emissions, Colas group [50]

- Eurobitume, a Bitumenipar Európai Szövetsége

- IVL Svéd Környezetkutató Intézet

- Építőipari vállalatok nemzeti vagy regionális felmérései

A fent említett irodalmak, azok adatai alapján a cikk összegyűjtötte a releváns energiaértékeket a nyersanyag-kitermeléshez, a cement és bitumen előállításához, az aszfaltkeveréshez, a betonkeveréshez és a különféle alapanyagok előállításához. Mivel ezen energiaértékekről összegyűjtött információk bizonyos esetekben jelentősen eltérők, a különböző folyamatokhoz és anyagok előállításához felhasznált energiaértékek meghatározása nehézségeket okozhat. Az egyik módszer a talált energiaadatok átlagértékének meghatározása lehet. Másik módszer azon érték meghatározása, amelynek körülményei a legjobban egyezik meg a vizsgált nemzet vagy régió tulajdonságaival. Sok esetben azonban az összegyűjtött értékek pontos adatai, gyártási körülményei nem jól részletezettek. Ezért ebben a cikkben az átlagértékek kerültek figyelembevételre. A következő 2-4. táblázat bemutatja a különböző anyagok és folyamatok összegyűjtött energiaigényeit.

|

Beton pályaszerkezet nyersanyagkitermelése |

||||||

|

Az anyagok gyártásának kilogrammonkénti energiaigénye |

||||||

|

Adatforrás |

Anyag |

|

Elektromosság |

Dízel |

Fűtőolaj |

Szén |

|

Anastasiou and |

Klinker |

0,263 |

0,0258 |

0,0362 |

||

|

Cement |

0,36 |

|||||

|

Mészkő kőanyag |

0,00828 |

0,0005 |

||||

|

Cement gyártása [J/t] |

||||||

|

Portlandcement Association (1990) |

6,33 |

*109 |

tartalmaz: dízel nyersanyagok bányászatához és szállításához (1,75 kg nyersanyag 1 kg cementhez) |

|||

|

Stammer and Stodolsky (1995) |

6,7 |

*109 |

||||

|

Häikkinen and Mäkelä (1996) |

5,35 |

*109 |

tartalmaz: nyersanyagok kitertmelésének és szállításának energiaigénye, nyersanyagok gyártása, klinker égetése és cement örlése |

|||

|

Berthiaume and Bouchard (1999) |

5,35*109-10,2*109 |

száraz/nedves folyamat |

||||

|

Stripple (2001) |

4,77 |

*109 |

||||

|

Twinshare (2003) |

6,36 |

*109 |

||||

|

Athena&IVL Chappat&Bilal (2003) |

4,976 |

*109 |

||||

|

German Cement Works Association (2007), Gschösser et al. (2012) |

Villamosenergia |

|||||

|

99,7 |

kWh/t |

|||||

|

Bitumen gyártása [J/t] |

||||||

|

NCSA (1977) |

0,42 |

*109 |

||||

|

Stammer and Stodolsky (1995) |

0,63 |

*109 |

||||

|

Häikkinen and Mäkelä (1996) |

6 |

*109 |

tartalmaz: nyersolaj előállítása, szállítása és finomítása |

|||

|

Stripple (2001) |

2,93 |

*109 |

tartalmaz: a kőolaj venezuelai kitermelése, szállítása a finomítóhoz, finomítása, 40% bitumen – 60% könnyebb termékek kiosztása |

|||

|

Eurobitume, Chappat&Bilal (2003) |

4,9 |

*109 |

||||

|

Eurobitumel (2011) |

5,1 |

*109 |

a közvetlen (straight-run) bitumen előállításához szükséges energia |

|||

|

Nyersanyagkitermelés (kőváz) [J/t] |

||||||

|

Stammer and Stodolsky (1995) |

74 |

*106 |

||||

|

Häikkinen and Mäkelä (1996) |

24 |

*106 |

kavics |

|||

|

Häikkinen and Mäkelä (1996) |

52 |

*106 |

zúzott nyersanyagok |

|||

|

tartalmaz: kőfejtés, törés, aprítás és szállítás |

||||||

|

NCSA (1997) |

21,1-63,3 |

*106 |

átlag: 53*106 |

|||

|

Berthiaume and Bouchard (1999) |

22,2 |

*106 |

||||

|

Stripple (2001) |

38,18 |

*106 |

zúzott nyersanyagok |

|||

|

Athena&IVL |

40 |

*106 |

||||

|

Athena&IVL |

30 |

*106 |

||||

|

Aszfalt keverőtelep energiafogyasztása |

||||||

|

Ang et al. (1993) folyamatos üzemű telep |

n.a. |

320 |

*106 |

J/t |

||

|

Ang et al. (1993) szakaszos üzemű telep |

n.a. |

375 |

*106 |

J/t |

||

|

Groz, Alvarez et al. (1996) |

n.a. |

260,43 |

*106 |

J/t |

||

|

Stripple (2000) |

Üzemanyag, áram |

276 |

*106 |

J/t |

||

|

Stripple (2001) |

Üzemanyag, áram |

321 |

*106 |

J/t |

||

|

Chappat and Bilal (2003) |

n.a. |

275 |

*106 |

J/t |

||

|

Abdo, Agnesina et al. (2005) |

n.a. |

251,7 |

*106 |

J/t |

||

|

Ventura, Monéron et al. (2009) |

Gáz, áram |

189 |

*106 |

J/t |

||

|

Cholava (2009) |

Gáz, áram |

285,85 |

*106 |

J/t |

||

|

Gonzalez, Ligier et al. (2009) |

Gáz |

227,18 |

*106 |

J/t |

||

|

Gschösser et al. (2012) |

n.a. |

305,4 |

*106 |

J/t |

||

|

Beton keverőtelep energiafogyasztása |

||||||

|

Stammer and Stodolsky (1995) |

13,9 |

*105 |

Btu/t |

Hézagolt vasalt betontábla |

||

|

Chappat and Bilal (2003) |

14 |

*106 |

J/t |

betontüskék nélkül |

||

|

Zapata and Gambates (2005) |

6,875 |

*106 |

J/t |

|||

|

Anastasiou and Papayianni (2015) |

2,07 |

*106 |

J/t |

|||

|

Alapréteg gyártás, Chappat and Bilal (2003) |

||||||

|

Hidraulikus kötőanyagú alap |

14 |

*106 |

J/t |

|||

|

Bitumenemulziús alapréteg |

14 |

*106 |

J/t |

|||

|

Kötőanyag nélküli szemcsés alapréteg |

14 |

*106 |

J/t |

|||

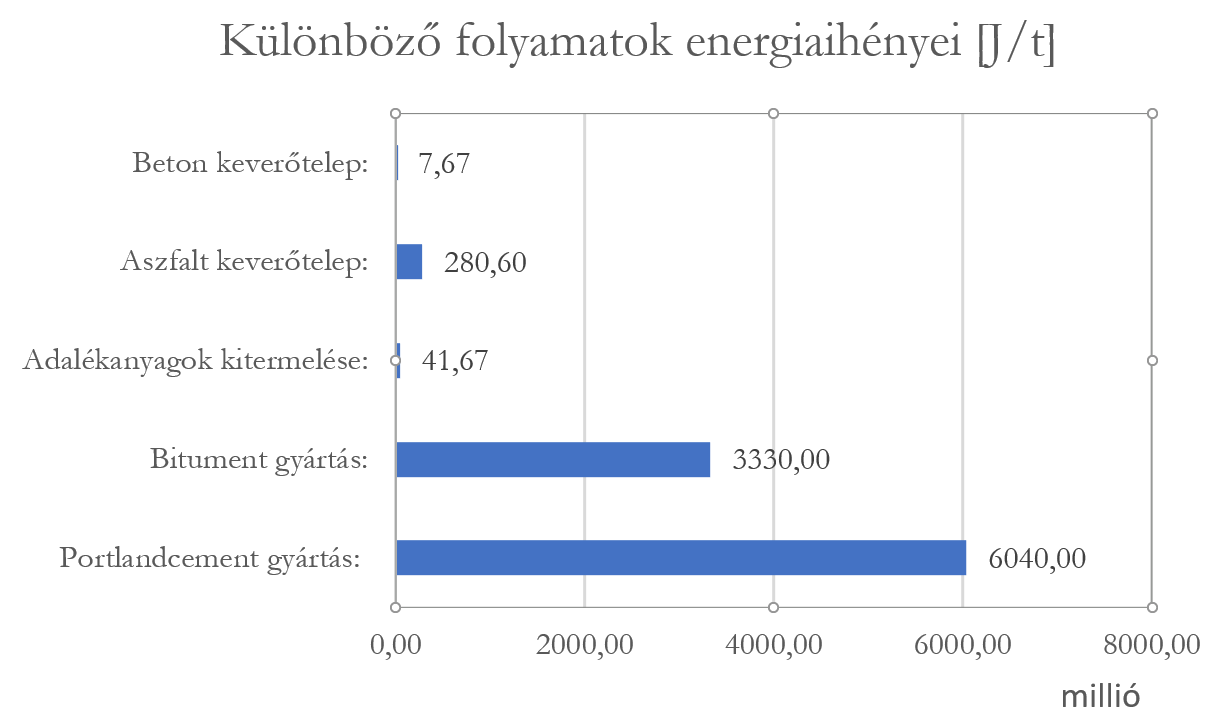

Az ezen adatokból számolt átlagos energia-értékek:

- Portlandcement gyártás: 6,04*109 [J/t]

- Bitument gyártás: 3,33*109 [J/t]

- Adalékanyagok kitermelése: 41,67*106 [J/t]

- Aszfalt keverőtelep: 280,60*106 [J/t]

- Beton keverőtelep: 7,67*106 [J/t]

Az előbbi értékek alapján kijelenthető, hogy a portlandcement előállításához van szükség a legnagyobb energiaigényre (6,04*109 [J/t]). Ez az érték lényegesen nagyobb, mint a betonkeverék előállításához szükséges energiamennyiség (7,67 * 106 [J/t]). A cement előállítása kb. kétszer annyi energiát igényel, mint a bitumen előállítása. Ez megfelel az elvárásoknak, mivel a klinker gyártása rendkívül magas hőmérsékletet (1400 °C) igényel. Ezenkívül a bitumen és a kőolajfinomítók esetében a könnyebb termékek felhasználása által okozott terhelés-elosztást is figyelembe kell venni.

Energiaigények számítása beton és aszfalt pályaszerkezetek esetén

Ez a fejezet egy mind a beton, mind aszfaltburkolattal megtervezett autópályaszakaszt mutat be, azok energiaigényének összehasonlítása céljából. Az 1 km útszakasz a magyar szabványok alapján lett megtervezve. A keresztmetszet kialakítása a „rendkívül nehéz” forgalmi terhelési osztálynak megfelelően lett meghatározva, ahol tervezési forgalom (TF) F100 meghaladja a 30 000 000-t. Az útkategória és környezeti állapota alapján a tervezett sebesség 110 km/h. A tervezett sebesség meghatározza a tervező elemek szélsőséges értékeit, például a függőleges vagy vízszintes lekerekítés minimális sugarát, a minimális és a maximális esést, valamint a megállási vagy előzési látótávolság minimális hosszát. Az alkalmazott értékek minden esetben a szabályozásnak megfelelő értékeken belül lettek meghatározva.

A számítás során elemzett keresztmetszet 1 forgalmi sávot tartalmaz. Mivel a cikk célja az aszfalt és beton pályaszerkezetek energiaigényének összehasonlítása, az csak az utak különböző kialakításainak eltérő elemeit vizsgálja, így például a földmunkát, vagy az úttartozékokat, mint a jelzéseket, táblákat, lámpákat és a felületi jelöléseket, valamint a biztonsági ütközéskorlátokat nem veszi figyelembe a számítás során.

A számított szakasz dimenziója:

- Forgalmi sáv szélessége – 3,75 m

- Forgalmi sávok száma – 1

- Szakasz hossza: 1000 m

A hajlékony és merev pályaszerkezetek tervezésének a legfőbb különbségei a rétegek anyagigénye, a keverék gyártása és az építés technológiája (gépigény). A pályaszerkezet tervezése a magyar szabályozásnak (Magyar Útügyi Műszaki Előírás) megfelelően történt mind beton, mind aszfalt pályaszerkezet alkalmazása esetén.

A keveréktervezés és számítás menetét a cikk hosszának korlátait miatt a publikáció nem mutatja be. Az eredmények összefoglalását a következő fejezet ismerteti.

Aszfalt- és betonpályaszerkezetek energiaigényének összehasonlítása

A cikk célja az útpályaszerkezetek építésének energiaigényének vizsgálata, ideértve:

- nyersanyag kitermelés, keverési folyamat (a pályaszerkezeti anyagok gyártása)

- építési tevékenységek

- az anyagok szállítása az építkezésre

Ehhez a különböző folyamatok energiaértékeit az előző fejezetben, különböző szakirodalmak alapján lettek meghatározva. Az alkalmazott átlagértékek:

- Cement gyártás 6,04*109 [J/t]

- Bitumen gyártás 3,33*109 [J/t]

- Kőanyag kitermelés 41,67*106 [J/t]

- Aszfaltkeverék előállítás 280,60*106 [J/t]

- Betonkeverék előállítás 7,67*106 [J/t]

A jobb láthatóság érdekében az eredményeket a 7. ábra szemlélteti.

|

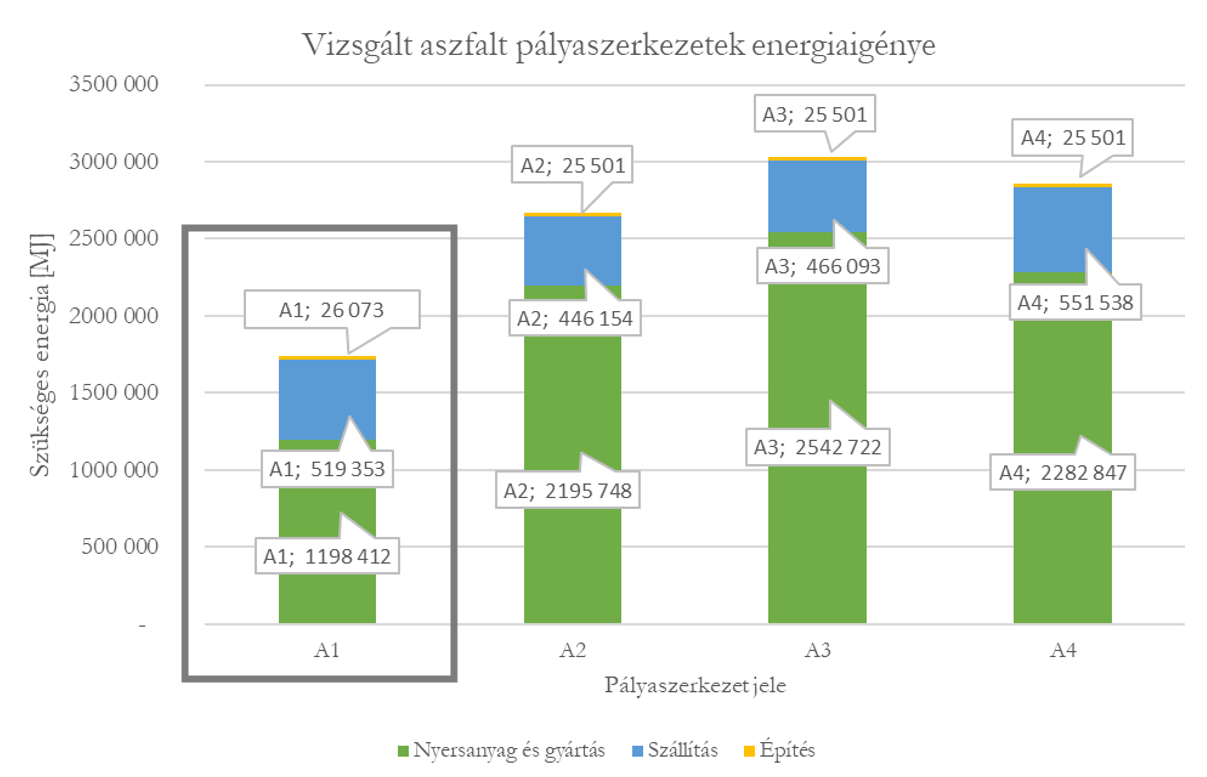

A különféle folyamatok energiaértékeinek meghatározása után kiszámításra került a magyarországi autópályaszakasz energiaigénye. Miután a forgalmi kategória a „rendkívül nehéz” kategóriába lett sorolva, az út szerkezeti kialakítását a vonatkozó előírások szabályai alapján lett megtervezve mind az aszfalt, mind a beton pályaszerkezeti kialakítások esetén. Ebben a kategóriában, a szabvány 5 különböző lehetőséget kínál betonburkolat alkalmazása esetén és 4 lehetőséget aszfaltszerkezetekre. Ezt a 8. ábra mutatja be.

|

Az egyes típusok (C1-C5, A1-A4) alapanyagigényének, azok kitermelésének, gyártásának és a keverési folyamatának, az építkezésre történő szállítási igények, valamint az építőipari gépek dízelfogyasztásának energiaigény meghatározása után, az egyes szerkezeti kialakítások összehasonlíthatóvá válnak. A cikk 50 km szállítási távolsággal és 32 tonna kapacitású nehézgépjárművekkel számol, ahol azok egyszer teljes kapacitással egyszer pedig üresen teszik meg a távot. Stripple [15] tanulmánya alapján az ilyen teherautók fogyasztása 0,47 l/km (teli) and 0,29 l/km (üres). A tanulmány szintén kimondja, hogy a járművek energiafogyasztása ilyen feltételekkel (teli és üres járat) 13,3 MJ/km. Betonburkolat acélerősítés mennyiségének meghatározása szintén a szabvány alapján történt. Mivel esetünkben a burkolat vastagsága h = 260 mm, az alkalmazható betonlap mérete: 6,5 m * 3,75 m, a szükséges acélmennyiség ezáltal 7,8 kg/m2. Mivel a vizsgált szakasz felülete 3750 m2, a számítás 29250 kg acélt ad. A keresztmetszeti és vastagsági adatokból szintén meghatározható, hogy a vizsgált szakasz 154 hézagot tartalmaz, melynek kitöltéséhez a cikk bitumen alapú kitöltőanyaggal számol az ÚT 2-3.701 (e-UT 05.02.42) Útburkolatok hézagkitöltő anyagai [51] alapján. A számításhoz használt keverékterv az e-UT 06.03.21.21:2018 Útpályaszerkezetek aszfaltburkolati rétegeinek követelményei [52] és az ÚT 2-3.201 Beton pályaburkolatok építése; Építési előírások, követelmények [53] alapján lett megtervezve. Az alaprétegek megtervezése az ÚT 2-3.204 Útépítési beton burkolatok: Követelmények [54], ÚT-2-3.208 Útépítési beton burkolatalapok [55] és az e-UT 06.03.53:2018 Kötőanyag nélküli és hidraulikus kötőanyagú betonburkolat alapok [56] előírásokon alapul.

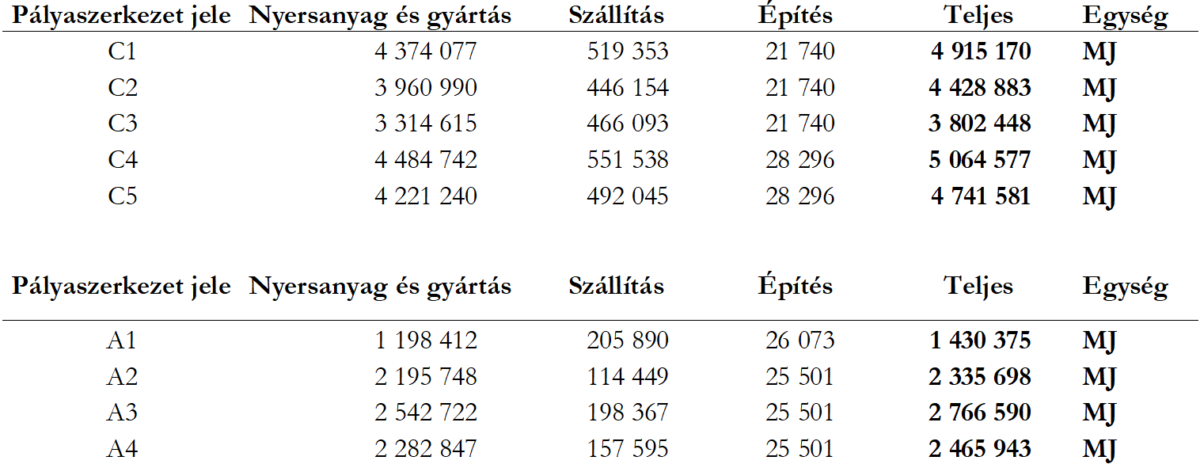

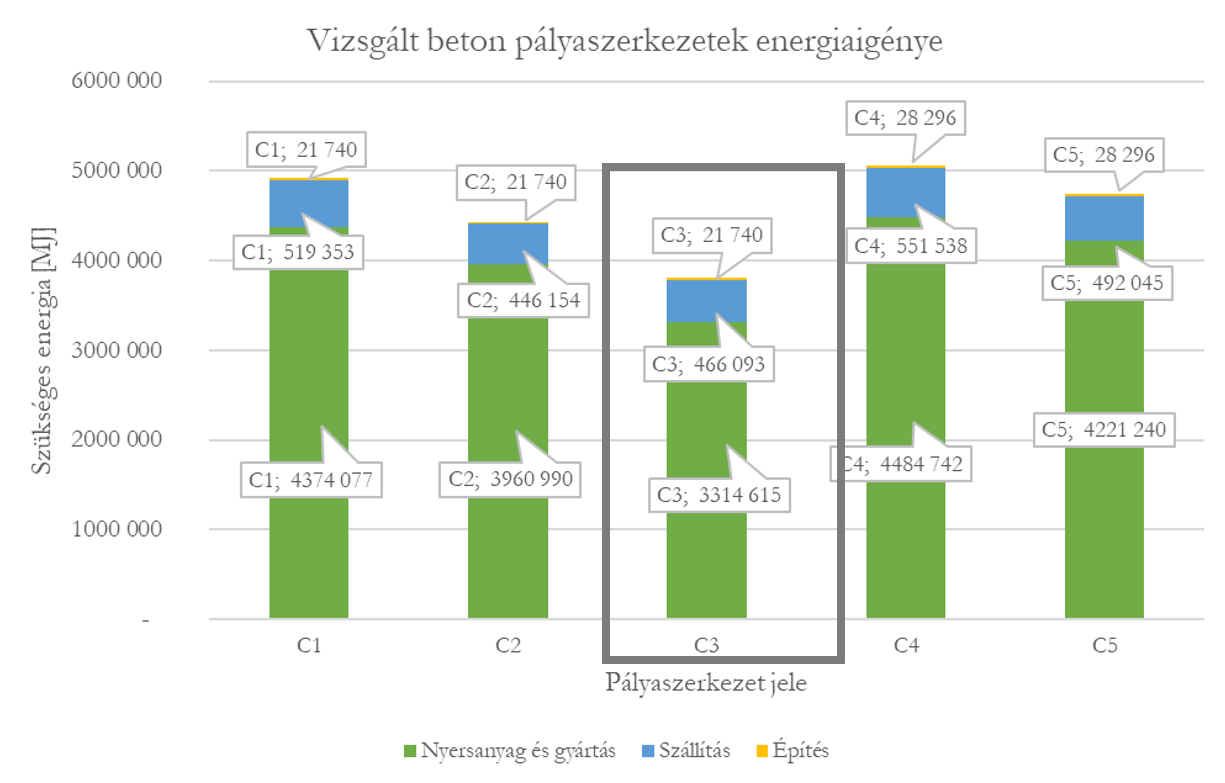

A számítás eredményeit az 5. táblázat tartalmazza.

|

Az eredményeket a 9. és 10. ábra szemlélteti.

Az eredményekből látható, hogy a betonból a legalacsonyabb energiaérték a C3 szerkezethez tartozik. Ennek oka az, hogy bár az összes opció 260 mm vastag betonfelületet igényel, ez a kialakítás alapja aszfalt, ezért kevesebb cementet igényel, mint a többi, cementel kezelt alap vagy beton alap. Aszfalt esetében az A1 érték a legalacsonyabb. Ez a szerkezet FZKA alapanyagot használ, amely kötőanyagként nem tartalmaz bitument vagy cementet, ezért az A1 energiaigénye lényegesen alacsonyabb, mint a többi lehetőségnél.

|

|

A beton és az aszfalt szerkezetek eredményeit összehasonlítva elmondható, hogy a beton szerkezetek megközelítőleg 60% -kal több energiát igényelnek, mint az aszfalt pályaszerkezetek. Ennek oka kétségkívül a használt cement energiaigénye. Hangsúlyozni kell azonban, hogy ez az eredmény az esettanulmány energiaigényét képviseli, más pályaszerkezet-kombinációk esetében az eredmények kissé eltérhetnek. Ezenkívül a más forrásokból származó egyéb energiaértékek felhasználása szintén megváltoztathatja a számítás eredményét.

Összegzés

A cikk célja az útpályaszerkezetek energiaigényének vizsgálata, annak eredményének bemutatása. Ehhez a cikk összegyűjtött irodalmak alapján meghatározta a különböző építési folyamatok energiaigényeit, valamint egy 1 km-es autópálya szakasz segítségével, ami a magyar előírásoknak megfelelően (UME) mind aszfalt és betonburkolattal lett megtervezve, bemutatta azok energiaigényeinek összehasonlítását. Eredményként elmondható, hogy a betonburkolatok átlagosan 60%-kal több energiaigénnyel bírnak, mely a cement előállításából adódik. Hangsúlyozni kell azonban, hogy ez az eredmény az esettanulmány energiaigényét képviseli, más pályaszerkezet-kombinációk esetében az eredmények kissé eltérhetnek.

Szintén fontos megemlíteni, hogy a cikk hatálya a nyersanyag-előállítástól az útszakasz építéséig terjed, a fenntartási és üzemeltetési munkák energiaigényét nem tartalmazza, valamint nem számol a pályaszerkezetek élet-végi folyamataival. Noha az előző értékeket felhasználva érzékelhető lehet, hogy még ezekkel a fenntartási igényekkel történő számítás esetén is, pl. az aszfaltburkolat felületének felújítása, repedések kiöntése, egyéb felületkezelések stb., az aszfaltszerkezetek alacsonyabb eredményeket fognak hozni.

A tanulmány jövőbeni fejlesztése céljából előnyös lenne a számítások során alkalmazott feltételezések hatásainak elemzésére és az energiaértékek meghatározására érzékenységi vizsgálatot végezni. Mivel a legnagyobb energiaigény a portlandcement (CEM I.) gyártásában rejlik, szintén érdekes lehet a különféle – környezettudatosabb típusú cementek – azaz a CEM II.-CEM IV – vizsgálata, valamint mérsékelten meleg aszfaltkeverékek alkalmazásának elemzése is. Emellett rendkívül fontos jövőbeni fejlesztés szempontjából az irodalomból vett nemzetközi energiaértékek helyett hazai adatok alkalmazása a számításhoz.

Hivatkozások

| [1] | Transportation Research Board, 2005: Integrating Sustainability into the Transportation Planning Process,” Federal Highway Administration, Washington D.C. |

| [2] | A. Erdélyi, O. Fenyvesi, V. Gável, A. Gál, 2019: Betonút csak a Lajtán túl? (1. rész), Útügyi Lapok, 12. szám, 7. évfolyam, pp. 53-57. https://doi.org/10.36246/UL.2019.1.06 |

| [3] | theconstructor.org, “theconstructor.org,” 2019. [Online]. Available: https://theconstructor.org/transportation/types-of-pavement-flexible-and-rigid-pavement/9570/. [Accessed 05 07 2019]. |

| [4] | A.T. Papagiannakis & E.A. Masad, 2008: Pavement Design and Materials, New Jersey: John Wiley & Sons, Inc. |

| [5] | S. Adlinge & A.K.Gupta, 2013: Pavement Deterioration and its Causes, IOSR Journal of Mechanical & Civil Engineering ISSN: 2278-1684, pp. 09-15. |

| [6] | European Asphalt Pavement Association (EAPA), “eapa.org,” EAPA, [Online]. Available: https://eapa.org/asphalt/. [Accessed 07. 2019]. |

| [7] | Asphalt Institute, 2014: Asphalt Mix Design Methods, 7th Edition, USA. |

| [8] | M. I. Giani, G. Dotelli, N. Brandini and L. Zampori, 2015: Comparative life cycle assessment of asphalt pavements using reclaimed asphalt, warm mix technology and cold in-place recycling, Resources, Conservation and Recycling, p. 15. https://doi.org/10.1016/j.resconrec.2015.08.006 |

| [9] | A. Mukherjee, 2016: Life Cycle Assessment of Asphalt Mixtures in Support of an Environmental Product Declaration, National Asphalt Pavement Association, Lanham. |

| [10] | Y. Huang , R. Bird, M. Bell & B. Allen, 2010: Life Cycle Assessment of Asphalt Pavements, In: The 11th International Conference on Asphalt Pavements. August 1-6, 2010, Nagoya, Aichi, Japan, Nagoya: ISAP. |

| [11] | N. Santero, 2010: Life Cycle Assessment of Pavements: A Critical Review of Existing Literature and Research, Lawrence Berkeley National Laboratory.. |

| [12] | Federal Highway Administration, Highway Materials Engineering Course, Module F Asphalt Materials and Paving Mixtures Participant. |

| [13] | Asphalt Institute Inc. & European Bitumen Association–Eurobitume, 2015: The bitumen industry, ISBN 978-1-934154-73-1, USA: Third Edition. |

| [14] | J. Hutschenreuther and T. Wörner, 2017: Asphalt im Straßenbau, Germany: Kirschbaum, ISBN-10 : 378121950X. |

| [15] | H. Stripple, 2001: Life Cycle Assessment of Road; A Pilot Study for Inventory Analysis, Swedish National Road Administration, Gothenburg, Sweden. |

| [16] | UEPG (European Aggregates Association), 2019: Annual Review 2017-2018, UEPG, Brussels, Belgium. |

| [17] | Y. Yildirim, M. Solaimanian, & T. W. Kennedy, 2000: Mixing and compaction temperatures for hot mix asphalt concrete; Research Report Number 1250-5, Center for Transportation Research, Texas. |

| [18] | L. P. Thives & E. Ghisi, 2017: Asphalt mixtures emission and energy consumption: A review, Renewable and Sustainable Energy Reviews, pp. 473-487. https://doi.org/10.1016/j.rser.2017.01.087 |

| [19] | Portland Cement Association, “www.cement.org,” [Online]. Available: https://www.cement.org/cement-concrete-applications/products/concrete-pavement. [Accessed 12 07 2019]. |

| [20] | The Constructor, “theconstructor.org,” theconstructor.org, [Online]. Available: https://theconstructor.org/concrete/types-concrete-pavements-construction-applications/17182/. [Accessed 12 07 2019]. |

| [21] | Wisconsin Concrete Pavement Association, „http://www.wisconcrete.org,” [Online]. Available: http://www.wisconcrete.org/why-concrete-2/. [Hozzáférés dátuma: 12 07 2019]. |

| [22] | J. Rodriguez, „www.thebalancesmb.com,” [Online]. Available: https://www.thebalancesmb.com/common-used-concrete-admixtures-845036. [Hozzáférés dátuma: 12 07 2019]. |

| [23] | American Concrete Pavement Association, “http://www.acpa.org/,” [Online]. Available: http://wikipave.org/index.php?title=Welcome_to_ACPA%27s_Concrete_Pavement_Wiki. [Accessed 12 07 2019]. |

| [24] | Pavement Interactive, „www.pavementinteractive.org,” [Online]. Available: https://www.pavementinteractive.org/reference-desk/pavement-types-and-history/pavement-types/pcc-pavement/. [Hozzáférés dátuma: 12 07 2019]. |

| [25] | P. Zapata and J. A. Gambatese, 2005: Energy consumption of asphalt and reinforced concrete pavement materials and construction, Journal of infrastructure systems, vol. 11, pp. 9-20. https://doi.org/10.1061/(ASCE)1076-0342(2005)11:1(9) |

| [26] | F. Gschösser, H. Wallbaum & M. E. Boesch, 2012: Life-cycle assessment of the production of Swiss road materials, Journal of materials in civil engineering, pp. 168-176, https://doi.org/10.1061/(ASCE)MT.1943-5533.0000375 |

| [27] | C. Hendickson, A. Horvath, S. Joshi & L. Lave, 1998: Economic Input-Output Modales for Environmental Life-Cycle Assessment, Environmental science & thechnology. |

| [28] | N. J. Garber & L. A. Hoel, 2009: Traffic and highway engineering; fourth edition, USA. |

| [29] | R. Ahtisham, 2018: Program Development of Cement Industry at Jamshoro, Sindh. [Performance]. |

| [30] | Portland Cement Association (PCA), “www.cement.org,” Portland Cement Association (PCA). [Online]. [Accessed 22 07 2019]. |

| [31] | Deutsche Bauchemie és Fonds der Chemichen Industrie, „www.vci.de,” 2015. [Online]. [Hozzáférés dátuma: 23 07 2019]. |

| [32] | K. Mehta, 2001: Reducing the environmental impact of concrete, Concrete international, pp. 61-66. |

| [33] | J. Chehovits & L. Galehouse, 2010: Energy Usage and Green House Gas Emission of Pavement Preservation Processes for Asphalt Concrete Pavements, Compendium of Papers from the First International Conference on Pavement Preservation, pp. 27-42, 15 4. |

| [34] | E. Anastasiou, A. Liapis &I. Papayianni, 2015: Comparative life cycle assessment of concrete road pavements using industrial by-products as alternative materials, Resources, Conservation and Recycle, pp. 1-8. https://doi.org/10.1016/j.resconrec.2015.05.009 |

| [35] | J. A. Gambatese & S. Rajendran, 2005: Sustainable roadway construction: Energy consumption and material waste generation of roadways, in Construction Research Congress 2005, https://doi.org/10.1061/40754(183)21 |

| [36] | N. Bueche & A. G. Dumont, 2012: Energy in warm mix asphalt, in 5th Eurasphalt & Eurobitume Congress, 13-15th June 2012, Istanbul. |

| [37] | P. T. Dorchies, 2008: The environmental road of the future: Analysis of energy consumption and greenhouse gas emissions, In: Annual Conference of the Transportation Association of Canada Toronto, Ontario. |

| [38] | T. D. Miller & H. U. Bahua, 2009: Sustainable Asphalt Pavements: Technologies, Knowledge Gaps and Opportinities, In: Asphalt Research Consortium. |

| [39] | J. Stubbles, 2000: Energy use in the U.S. steel industry: An historical perspective and future opportunities, U.S. Department of Energy Office of Industrial Technologies, Washington, DC. https://doi.org/10.2172/1216250 |

| [40] | T. H. Kim, S. H. Tae, S. J. Suk, G. Ford & K. H. Yang, 2016: An Optimization System for Concrete Life Cycle Cost and Related CO2 Emissions,” Sustainability, pp. 1-19. https://doi.org/10.3390/su8040361 |

| [41] | K. Kermeli, E. Worrell & E. Masanet, 2011: Energy Efficiency Improvement and Cost Saving Opportunities for the Concrete Industry: An ENERGY STAR® Guide for Energy and Plant Managers, U.S. Environmental Protection Agency. |

| [42] | Y. Huang, R. Bird & M. Bell & B. Allen, 2010: Life Cycle Assessment of Asphalt Pavements, Life Cycle Assessment of Asphalt Pavements. In The 11th International Conference on Asphalt Pavements. August 1-6, 2010, Nagoya, Aichi, Japan. Nagoya: ISAP. |

| [43] | M. I. Giani, G. Dotelli, N. Brandini & L. Zampori, 2015: Comparative life cycle assessment of asphalt pavements using reclaimed asphalt, warm mix technology and cold in-place recycling, Resources, Conservation and Recycling, pp. 1-15, https://doi.org/10.1016/j.resconrec.2015.08.006 |

| [44] | N. Santero, E. Masanet & A. Horvath, 2010: Life Cycle Assessment of Pavements: A Critical Review of Existing Literature and Research, Portland Cement Association, Skokie, Illinois, USA, 2010, 81 pages. |

| [45] | Athena Institute, 2006: A life cycle perspective on concrete and asphalt roadways: Embodied primary energy and global wasming potential, Cement association of Canada. |

| [46] | T. Häkkinen & K. Mäkelä, 1996: Environmental adaptation of concrete: Environmental impact of concrete and asphalt pavements, VTT, Technical research centre of Finland. |

| [47] | Eurobitume, “Life cycle inventory: Bitumen,” European Bitumen Association, Belgium, 2011. |

| [48] | J. F. Santoro & M. Kripka, 2017: Studies on Environmental Impact Assessment of Reinforced Concrete in Different Life Cycle Phases, International Journal of Structural Glass and Advanced Material Research, pp. 32-40, https://doi.org/10.3844/sgamrsp.2017.32.40 |

| [49] | R. J. Stammer & F. Stodolsky, 1995: Assessment of the Energy Impacts of Improving Highway-Infrastructure Materials, Center for Transportation Research, Argone National Laboratory, Illinois. |

| [50] | M. Chappat & J. Bilal, 2003: The Environmental Road of the Future: Life cycle Analysis, Energy Consumption and Greenhause Gas Emissions, Colas group. |

| [51] | Útügyi Műszaki Előírás, ÚT 2-3.701 (e-UT 05.02.42) Útburkolatok hézagkitöltő anyagai (Joint Filling Materials of Road Pavements), Hungary, 2008. |

| [52] | Útügyi Műszaki Előírás, e-UT 06.03.21.21:2018 Útpályaszerkezetek aszfaltburkolati rétegeinek követelményei =Requirements of Bituminous Mixtures for Road Construction), 2018. |

| [53] | Útügyi Műszaki Előírás, ÚT 2-3.201 Beton pályaburkolatok építése; Építési előírások, követelmények (Construction of Concrete Pavements Specifications, Requirements), Hungary, 2006. |

| [54] | Útügyi Műszaki Előírás, ÚT 2-3.204 Útépítési beton burkolatok: Követelmények (Concrete Subbase for Road Building. Requirements), Hungary, 1993. |

| [55] | Útügyi Műszaki Előírás, ÚT-2-3.208 Útépítési beton burkolatalapok (Concrete Base Course of Pavement Design Requirements), Hungary, 2006. |

| [56] | Útügyi Műszaki ELőírás, e-UT 06.03.53:2018 Kötőanyag nélküli és hidraulikus kötőanyagú betonburkolat alapok (Requirements of non-bonded and hydraulic bonded concrete base layers), Hungary, 2018. |

| [57] | A. C. P. Association, „http://overlays.acpa.org,” 2013. [Online]. Available: http://overlays.acpa.org/Concrete_Pavement/Technical/Fundamentals/Differences_Between_Concrete_and_Asphalt.asp. [Hozzáférés dátuma: 10 07 2019]. |

| [58] | P. Chandra, „www.nbmcw.com,” 2017. [Online]. Available: https://www.nbmcw.com/tech-articles/roads-and-pavements/36977-flexible-pavement-versus-rigid-pavement.html. [Hozzáférés dátuma: 07 2019]. |

| [59] | N. C. f. A. Technology, 2018: Physical and structural characterization of sustainable asphalt pavement sections at the NCAT test track, 277 Technology Parkway, Auburn. |

| [60] | „Thomas Tallis Science,” [Online]. Available: https://sciencetallis.weebly.com/7-organic-chemistry.html. [Hozzáférés dátuma: 10. 07. 2019.]. |

| [61] | D. L. Stacks, “Pavement Manual,” TxDOT Manual System, 2019. |

Erre a szövegre így hivatkozhat:

Szpotowicz Réka: A hazai útpályaszerkezetek energiaszükségletének vizsgálata, Útügyi Lapok, 2020, DOI: 10.36246/UL.2020.2.03