https://doi.org/10.36246/UL.2022.1.01

2022; 10. évfolyam, 16. szám

Pdf: Habosított bitumen aszfaltkeverékek kötőanyagaként

Bevezetés

Az utóbbi évtizedekben számos kutató foglalkozott környezetbarát útépítési, -felújítási és -fenntartási technológiák kifejlesztésével. A leglényegesebbnek tekinthető újdonság a mérsékelten meleg aszfalt (WMA, Warm Mix Asphalt) technológiájának kidolgozása volt, amelynek három kategóriája a következő [1]:

- szerves adalékszerek alkalmazása,

- kémiai adalékszerek alkalmazása,

- habosított bitumen használata.

A világszerte elterjedt technológiák közel 60%-a habosított bitumen kötőanyagot választott. A bitumen mintegy 15-szörös térfogatnövekedéssel járó habosítása azzal az előnnyel jár, hogy aszfalt-keverék készítésekor a kötőanyag – időlegesen elért – kisebb viszkozitása és nagyobb fajlagos felülete lehetővé teszi annak az adalékanyagvázban való hatékonyabb eloszlását.

A bitumenhabosítási paraméterekre vonatkozó – a víztartalom és a keverési hőmérséklet által befolyásolt – szabványos követelmények a következők:

- expanzió (térfogatbővülés): a habosítás előtti bitumentérfogatra vonatkoztatva,

- felezési idő: az az időtartam, ameddig a bitumenhab térfogata a habosítás után felére csökken [2],

- habindex: a bitumenhab összehúzódási görbéje alatti, meghatározott határok közötti terület, amely a bitumen habosíthatóságának jellemzője, adott habosítási vízmennyiség adagolása mellett [3],

- a félig stabil buborékok „összeomlási” aránya (k-érték): a habosított bitumen felületének előírt időnként készült fényképfelvételek alapján végzett elemzése, amelyből az összeomlás folyamatáról és a buborékméretek eloszlásáról lehet tájékozódni, 1 %-nyi víz adagolása mellett [4].

Bitumenes habosítási technikák

A Csanyi által 1959-ben szabadalmaztatott [5], habosított bitumen gyártási folyamatának lényege, hogy speciális gépekben, forró bitumenbe, előírt nyomáson, hideg vizet fecskendeznek be. Különböző technológiákat alkalmaznak, amelyekben a bitumen tömege 1-3%-nyi, a bitumen hőmérséklete 140-200 oC-os és a légnyomás 100-1000 kPa-t tesz ki. A habosítási folyamat során, a kötőanyagban levő vízgőzt kisebb-nagyobb vízbuborék formájában bitumennel bevonják.

A habosított bitument közutakon az 1950-es évek közepén hasznosították először, a gőzzel habosított forró folyékony bitument talajok és burkolat- alap szilárdítására alkalmazták. 1968-ban a Mobil Oil Australia gőzbefecskendezéssel javította a kezdeti habosítási technikát, amely lehetővé tette a víz hozzáadását a tágulási kamrában [6]. A habosított bitument számos anyag stabilizálására használták, beleértve a bontott aszfaltot (RAP, Reclaimed Asphalt Pavement Material) hidegen való újra hasznosítását. A habosított bitumen bevonó képességének és bedolgozhatóságának javítása érdekében, a kötőanyagot különböző hőmérsékletekre előmelegített adalékanyagokkal keverték össze.

Az 1990-es években a habosított bitumen speciális berendezésgyártója, a Wirtgen GmbH folytatta a habosított bitumen gyártási folyamatának fejlesztését olyan adagolórendszer előállításával, amely víznek légnyomás melletti befecskendezését alkalmazza [7].

Ezt a rendszert számos, jelenleg használt habosított bitumen hideg újra hasznosító berendezésben alkalmazzák, amelyben az anyag átmeneti alacsony viszkozitású állapotát tudják előállítani, amikor is az, a térfogat növekedése mellett, folyékonyból gőz halmazállapotúvá válik.

A bitumenbuborékok adalékanyaggal való súrlódás során történő aprózódása következtében keletkező „törmelékek” az adalékanyag finom részecskéihez tapadnak. Nyomás alatt, pedig olyan bitumenmasztixszá válnak, amely az addig bevonatlan adalékanyagszemcséket képes megkötni [8].

A legújabb habosítási technológiák zeolitok, azaz a belső szerkezetükben mintegy 18-20 m%-nyi vizet tartalmazó fémadalékok beépítésén alapulnak; a zeolit adagolási aránya az aszfalt teljes kötőanyagára vonatkoztatva 5%-os [9]. A zeolitok – a belső szerkezetükben tárolt víz fokozatos felszabadulásának köszönhetően – a bitumen habosodását lehetővé teszik. A zeolitos víz kibocsátása a kristályos szerkezetből hosszú távú folyamat. Ezért lehetséges – a gyártás, az építés és a tömörítés során – a mérsékelten meleg aszfaltkeverék (WMA) megmunkálhatóságának javítása [10].

A habosított bitumen alkalmazása, előnyökkel és korlátokkal

A habosított bitumennel történő stabilizálás megnövekedett nyírószilárdságra, kohéziós szilárdságra, nagyobb hajlítószilárdságra és nedvességállóságra vezet [11].

A habosított bitumenkeverékek megfelelősége főként az adalékanyag-szemcsék egymásba kapcsolódási (interlocking) erőitől függ, míg a meleg aszfaltkeverékek mechanikai teljesítményét azok masztix-kohéziójának és az adalékanyagok egymásba kapcsolódási erőinek kombinációja határozza meg [12].

A habosított bitumennek nagyon sok granulált anyaggal szemben tapasztalt kompatibilitása következtében, jelentős mértékben hozzájárul az útépítések fenntarthatóságához; szükség esetében, adalékszer-kombinációk is hozzáadhatók [13].

Az aszfaltkeverék tervezésekor az egyik legfontosabb kritérium a habosított bitumen kötőanyag szükséges mennyisége. Nagy kötőanyag-tartalom esetében, a hatékony bitumenes kötőhatás eléréséhez, viszonylag sok finom ásványi anyagra van szükség. Az irányelvek azt javasolják, hogy az optimális habosított bitumenes kötőanyag-mennyiséget a közvetett húzószilárdság (ITS) és a habosított bitumen-tartalom közötti kapcsolat alapján kell kiválasztani [14]. Egyes kutatók azt ajánlják, hogy az optimális kötőanyagtartalmat a merevségi modulus értéke alapján határozzák meg.

A habosított bitumen világszerte az útépítésben meglehetősen sok alkalmazási területre talál. Ezek között a legelterjedtebbek a hidegaszfalt rétegek, a helyszíni talajstabilizálás és a régi aszfaltburkolatok újra hasznosítása. Előnyének tekintik, hogy a bitumenemulzióéhoz képest, rövidebb a kötési ideje.

Kedvező körülmény, hogy a habosított bitumen kötőanyagú aszfaltkeverék bitumen-lefolyás vagy kioldódás nélkül tárolható. Tekintettel arra, hogy ez az aszfalttípus a szokásosnál hosszabb ideig bedolgozható marad, a tömörítéssel és a felületképzéssel kapcsolatos időbeli korlátok érdemlegesen kitolódnak. Az is egyértelműen előnyös tulajdonsága, hogy a habosított bitumennel készült aszfaltkeverékek kedvezőtlen időjárási körülmények között is beépíthetők anélkül, hogy annak jó minőségét veszélyeztetnénk.

Az elmúlt években számos, a habosított bitumennel kapcsolatos kutatási munka az anyag teljesítményének értékelésére és leromlási folyamatának nyomon követésére irányult. A tanulmányok kimutatták, hogy a habosított bitumenes kötőanyagú aszfaltkeverékek öregedési (leromlási) sebessége a magasabb hőmérséklettel és a bitumenhabosítás során alkalmazott víztartalom mennyiségével közvetlen kapcsolatba hozható. További lényeges kutatási irány az éghajlatváltozás veszélyeivel és a jó minőségű, elsődleges, útépítési alapanyagokkal való takarékoskodással összefüggő, döntési lehetőségek feltárása. Ebbe a sorba tartozik olyan aszfaltkeverékek gyártása, valamint stabilizációs technológiák alkalmazása, amelyek habosított bitument és újra hasznosított adalékanyagokat is tartalmaznak [16]. Ezeket az anyagokat különböző forgalmi terhelésű útpályaszerkezetek egyes rétegeiben hasznosítják.

A habosított bitumen minőségi paraméterei és azok optimalizálása

A habosított bitumen minősége elsősorban a következő paraméterektől függ [4]:

- a bitumen típusa és eredete,

- a bitumen hőmérséklete a habosítás során,

- a habosított bitumen permetezési aránya,

- habot stabilizáló adalékok alkalmazása,

- a habosítási eljárás során használt víz mennyisége,

- a felhasznált víz hőmérséklete,

- a felhasznált levegő mennyisége.

A szilárdulás (curing) az a folyamat, amelynek során a habosított bitumenkeverékek (FBM), a víz térfogatnövekedése során, szilárdabbá vagy merevebbé válnak. A folyamat meglehetősen bonyolult, mivel a víz a habosított bitumenkeverék tervezésének egyes szakaszaiban különböző szerepet játszik. A habosított bitumenkeverékek szilárdulását befolyásoló tényezők a következők:

- hőmérséklet,

- páratartalom,

- szél,

- az adalékanyag szemeloszlása és más jellemzői,

- rétegvastagság,

- a víz kezdeti mennyisége,

- kötőanyag,

- cement- vagy adalékszer-tartalom,

- a legfelső pályaszerkezeti réteg,

- a vízelvezetési rendszer állapota,

- forgalmi terhelés.

A hagyományos aszfaltkeverékek gyártásánál a lényeges kötőanyagjellemzők a penetráció, a lágyuláspont és a viszkozitás; a habosított bitumennél azonban ezek a jellemzők nem elegendők. A legnagyobb térfogatnövekedési arány és a felezési idő is a kötőanyag típusának jellemzésére szolgál. A legnagyobb térfogatnövekedési arány – a habosítási eljárás utáni bitumentérfogat és a kezdeti térfogat aránya – a maximális tágulási arány pedig közvetlenül az ismert térfogatú edénybe történő permetezés után határozható meg. Ez a paraméter a habosított bitumen viszkozitását jellemezi, és a habosított bitumen nedvesítő képességével és a gyártott aszfaltkeverék bedolgozhatóságával is kapcsolatban van. A felezési idő az az időtartam, amely azon időpontok között telik el, amikor a habosított bitumen eléri maximális térfogatát, majd pedig ennek az értéknek a felét. A felezési idő a habosított bitumen stabilitásának mértéke, és arányos az aszfaltkeverék előállításához rendelkezésre álló idővel.

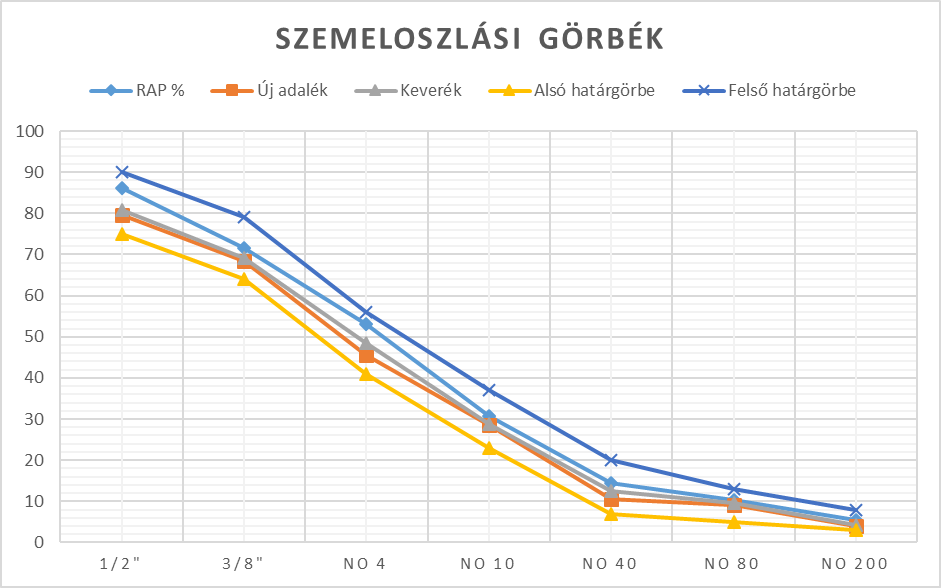

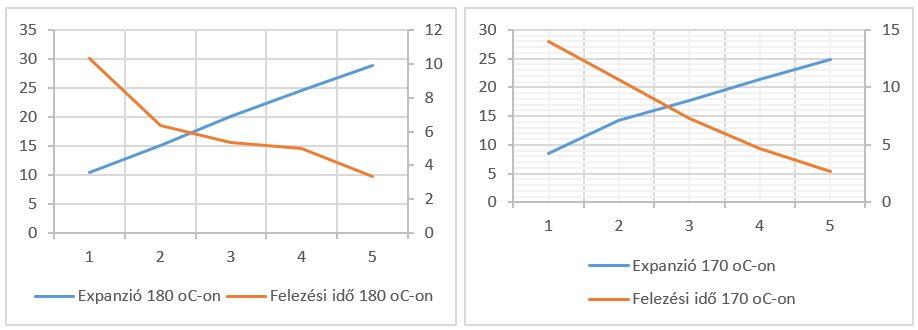

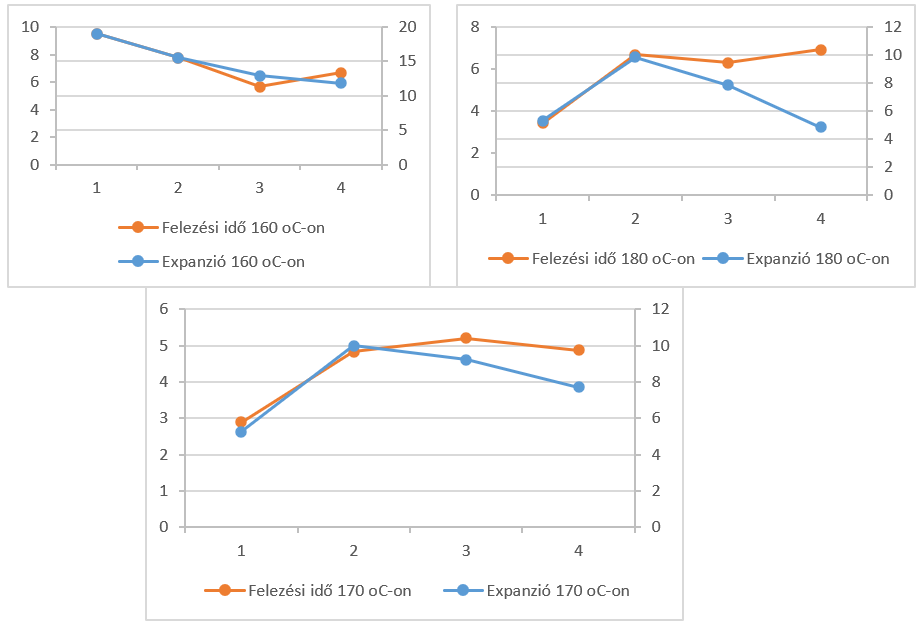

Egy közelmúltbeli szíriai kutatás az aszfaltkeverékekre összpontosított, amelyeket részben újra-hasznosított aszfaltból (RAP) származó adalékanyaggal állítottak elő. A bitumenes habosítási paramétereknek a habosított bitumen minőségére és a habosított bitumenes kötőanyaggal készült aszfaltkeverékek Marshall-stabilitására gyakorolt hatását mérték fel [15, 16]. Az adalékanyag-keveréknek 50%-át „szűz” és 50%-át bontott aszfalt képezte, gyakorlatilag ugyanolyan szemeloszlással (1. ábra). Ez utóbbi kötőanyaga PG 76-28 típusú volt. (A PG – Performance Grade – jelzés az amerikai Superpave (SUperior PERforming Asphalt PAVEments, Különlegesen Kedvező Teljesítményű Aszfaltburkolatok) szabályozás szerint, olyan kötőanyagokra vonatkozik, amelyek magas burkolati hőmérsékleten a nyomvályú-képződésnek és alacsony burkolati hőmérsékleten a termikus repedésnek ellen tudnak állni [17]). A kutatás során, a habosított bitument 1-2-3-4%-os víztartalommal, valamint 160, 170 és 180 oC-os bitumen hőmérséklettel tervezték, háromféle bitumenhez (50-70-es, 70-100-as és 60-70-es penetrációjú szortékhoz). Az előállított különféle habosított bitumen-változatok minőségét az elterjedt mutatókkal (térfogatváltozási arány és a felezési idő) jellemezték (1-3. ábra) [18].

Az optimalizáló vizsgálat eredményeként, a 3. ábrán látható, hogy habosított bitumen esetében, 160oC-os hőmérsékleten az optimális víztartalom 2,5%-nyinak adódott.

|

|

|

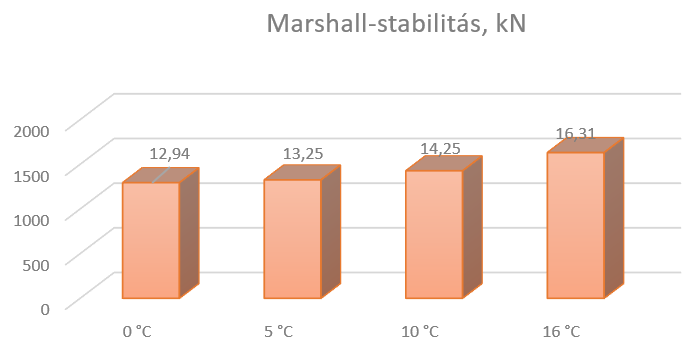

Az elővizsgálat során optimálisnak bizonyult technikával előállított, habosított bitument kötő-anyagként választott aszfaltkeverékeket laboratóriumban, 0, 5, 10 és 16 oC-os léghőmérsékleten vizsgálták. Annak megállapítására törekedtek, hogy az expanzió és a felezési idő kombinálásával kapott ún. Habindex (Foam Index) mekkora víztartalom mellett bizonyul a legkedvezőbbnek. A 2,5 %-nyi habosított bitumen kötőanyagú aszfaltkeveréket mechanikus laboratóriumi keverőberendezésben gyártották. A keveréktervezéshez 2×75 ütéssel készült Marshall-próbatestek minőségjellemzőit vették alapul. Az 5. ábra azt szemlélteti, hogy a habosított kötőanyagú aszfaltkeverékek Marshall-stabilitása (kN) a léghőmérséklet függvényében hogyan változik. Látható, hogy a csökkenő hőmérséklet hatására némileg kisebb Marshall-stabilitás mérhető. Ennek okát az aszfalt próbatestekben levő nedvesség „aktiválódá-sában” és az anyag keménységének változásában lehet megtalálni. A bitumencseppek hőmérséklete hirtelen csökken, és viszkozitása megnövekszik, amikor a hideg adalékanyagszemekkel kapcsolatba kerülnek. Ebből adódóan, a kisebb mértékű adhézió gyengébb keverékminőséghez vezet, mivel nem mindenhol tud az ásványi anyag szemcséi körül homogén mátrix kialakulni.

Megállapították, hogy a habosított bitumen kötőanyagú aszfaltkeverékek az alacsony hőmérsékletre kevésbé érzékenyek, mint a hagyományos összetételűek.

Annak érdekében, hogy a habosított kötőanyagú aszfaltkeverékek hosszú távú teljesítményét (állapotváltozását) reálisan fel lehessen mérni, a következő, időjárási szélsőségen tapasztalható minőségjellemzők jövőbeni meghatározására lesz szükség: fáradással szembeni ellenállás, keréknyomvályú-képződéssel szembeni ellenállás, törési energia.

|

Néhány környezetvédelmi szempont

A mérsékelten meleg keverékek Útügyi Műszaki Előírásai [19] szerint, azok gyárthatók a hagyomá-nyos aszfaltok maximális hőmérsékletén is (180 °C), ám ezzel energiaszükséglet nem takarítható meg. Amennyiben csak a HMA által megengedett legkisebb, 140 °C-os gyártási hőmérséklethez tartozó ener-giafelhasználás értékeit vizsgálják, ahhoz képest a bitumenhabosításos technológiával gyártott keveré-kek előállításakor, jelentősen alacsonyabb energiaigény érhető el [20], 185 MJ/t helyett 155 MJ/t, min-tegy 16%-os csökkenéssel. Ha az egyes aszfaltkeveréktípusoknak azok átlagos gyártási hőmérsékletén kapott eredményeit veszik vizsgálat alá, akkor a hagyományos aszfaltkeverékre 204 MJ/t, bitumen-habosításon alapuló technológiával készült keverékre pedig 175 MJ/t kapható, ami mintegy 14%-os csökkenésnek felel meg.

A két aszfaltkeveréktípus előállításakor keletkezett CO2-emisszió nagyságát, kg/t mértékegységben, összehasonlították. A szimuláció eredményei azt mutatták, hogy mind a fűtőolaj, mind pedig a nagyobb fűtőértékű gáz fűtőanyag alkalmazása esetében, a bitumenhabosításos technológia alkalmazásával átlagosan 17%-os csökkenés érhető el, (Megjegyzendő, hogy ha a habosított bitumen kötőanyagú aszfaltkeveréket a technológiai szempontból még megengedett legalacsonyabb hőmérsékleten gyártanák, a CO2-emisszió mértékében elért megtakarítás a 19 %-ot is elérné.)

Ennek a cikknek a szerzői, másik publikációjukban [21] rámutattak arra, hogy az előbbiekben felvázolt környezetvédelmi előnyöket jelentősen meghaladó mértékű csökkenés érhető el az energia-felhasználás és a káros anyag kibocsátás tekintetében, ha a habosított bitumen kötőanyag mellett, az adalékanyag érdemleges részét bontott aszfalt képezi [22].

Összefoglaló megjegyzések

Az új aszfaltkeverékek készítése és beépítése, közismerten, nagy mennyiségű üvegházhatású gáz ki-bocsátásával jár. A habosított bitumen mérsékelten meleg aszfaltkeverékben, helyszíni és telepi talaj-stabilizációs technológiákban, valamint bontott aszfaltok újra hasznosítási eljárásaiban való alkalmazása az említett probléma jelentős mértékű csökkentését teheti lehetővé.

A habosított bitumen (foamed bitumen) keverési és beépítési hőmérséklete a hagyományos aszfaltkeverékénél 20-40 oC-kal alacsonyabbnak választható. Ezzel jelentős mennyiségű megtakarítás érhető el az energiafelhasználásban és az üvegházhatású gázok mennyiségében.

A cikk olyan laboratóriumi vizsgálatsorozatról is beszámol, amely egyrészt a bitumenhabosítási eljárás optimalizálását tűzte ki céljául, másrészt pedig a habosított kötőanyagú aszfaltkeverék Marshall-stabilitásának hőmérséklettől való függéséről szolgáltat információt. Emellett ennek a környezetkímélő aszfalgyártási eljárásnak olyan tervezési, technológiai, teljesítményi és környezetvédelmi kérdéseit is érinti, amelyeket egy folyó PhD-kutatás során tártak fel.

Irodalomjegyzék

[1]: Zaumanis, M. 2014: Warm mix asphalt. In Climate Change, Energy, Sustainability and Pavements (pp. 309-334). Springer, Berlin, Heidelberg. https://doi.org/10.1007/978-3-662-44719-2_10.

[2]: Balázs J. 2014: Hideg remix eljárások hazai alkalmazása a külföldi gyakorlat tükrében. BME Infrastruktúra-építőmérnök MSc diplomamunka, 105 p.

[3]: Newcomb, D.E., Arambula, E., Yin, F., Zhang, J., Bhasin, A., Li, W., Arega, Z. 2015: Properties of Foamed Asphalt for Warm Mix Asphalt Applications. Washington DC, NCHRP Report 807 Transportation Research Board, 126 p..

[4]: Bairgi. B.K., Tarefder, R.A. 2017: A Synthesis of Asphalt Foaming Parameters and Their Association in Foamed Binder and Mixture Characteristics. ASCE Proceedings, T&DI Pavement Conference, PA, USA, pp. 256-267, https://doi.org/10.1061/9780784480939.023.

[5]: Csanyi, L. 1957: Foamed asphalt in bituminous paving mixtures. Highway Research Board Bulletin 160, pp. 108-122.

[6]: Adams, T. 2022: Foamed Bitumen – from an Australian perspective. GRT Product Finder In Industry Articles, pp. 3, https://globalroadtechnology.com/foamed-bitumen-from-an-australian-pers-pective/.

[7]: Wirtgen, 2012: Wirtgen cold recycling technology. Wirtgen GmbH Windhagen, Germany, 370 p.

[8]: Sabita, 2020: Technical guideline: Bitumen stabilised materials. A guide for the design and construction of bitumen emulsion and foamed bitumen stabilised materials, Southern African Bitumen Association, pp. 221.

[9]: PQ Corporation 2012: Production, testing and compaction details. Advera WMA. Warm mix asphalt, 38 p.

[10]: Pitawala, S., Sounthararajah, A., Grenfell, J. 2019: Experimental characterisation of fatigue damage in foamed bitumen stabilised materials using dissipated energy approach. Constr. Build. Mater., 216, pp. 1-10. https://doi.org/10.1016/j.conbuildmat.2019.04.267

[11]: Zaumanis, M., Cavalli, C., Poulikakos, L. D. 2020: Effect of rejuvenator addition location in plant on mechanical and chemical properties of RAP binder. Int.l J of Pave. Eng. (21) (4) pp. 507–515. https://doi.org/10.1080/10298436.2018.1492133.

[12]: He, G., Wong, W. 2007: Laboratory study on permanent deformation of foamed asphalt mix incorporating reclaimed asphalt pavement materials, Constr. Build. Mater., 21 (8), pp. 1809–1819, https://doi.org/10.1016/j.conbuildmat.2006.05.024.

[13]: Fu, P., Jones, D., Harvey, J. T., Halles, F. A. 2010: Investigation of the Curing Mechanism of Foamed Asphalt Mixes Based on Micromechanics Principles. J. Mater. Civ. Eng., 22 (1), pp. 29–38, https://doi.org/10.1061/(asce)mt.1943-5533.0000009.

[14]: Saleh, A., Gáspár, L. 2021: Advantages and limitations of using foamed bitumen. Acta Technica Jaurinensis Vol. 14, No. 3, 10 p., https://doi.org/10.14513/actatechjaur.00587

[15]: Huan, Y., Jitsangiam, P., Nikraz, H., R. Grant 2012: Mechanical Characteristics of Foamed Bitumen Mixtures in Western Australia. Proceedings of the 2nd Inter Conf on Transp Geotech, Sapporo, Japan, pp. 309-314.

[16]: Saleh, A., Gáspár, L. 2021: Performance of foamed bitumen bound asphalt mixtures under various mixing and compaction temperatures. World Wide Journal of Multidisciplinary Research and Development, Volume 7, Issue 12, pp. 15-21. https://doi.org/10.17605/OSF.IO/NRCMB

[17]: Martin Asphalt Company 2016: Performance Graded Asphalts – Product Data Sheet. MARTIN Asphalt Company, 1 p.

[18]: Jenkins, K. J., van de Ven, J. L., de Groot, A. 1999: Characterisation of Foamed Bitumen 7th Conference on Asphalt Pavements M. F. C. for Southern Africa, 18 p.

[19]: e-UT 05.02.11. 2018: Útpályaszerkezeti aszfaltburkolatok keverékeinek követelményei. Útügyi Műszaki Előírás 61 p.

[20]: Nádasi R. 2015: Aszfaltkeverékek energiatartalmának vizsgálata. Útügyi lapok 3 (6) 8 p.

[21]: Saleh, A., Gáspár, L. 2021: Functional and environmental impacts of the use of reclaimed asphalt pavement materials and of foamed asphalt. Acta Technica Jaurinensis 14 (2) https://doi.org/10.14513/actatechjaur.00590

[22]: Saleh, A. 2019: The possibility of design the asphalt mixture using foamed asphalt, Tishreen University Journal. – Engineering Sciences Series (41) (3) [Online]. Available: http://journal.tishreen.edu.sy/index.php/engscnc/article/view/8779.

Erre a szövegre így hivatkozhat:

Ali Saleh, Gáspár László: Habosított bitumen aszfaltkeverékek kötőanyagaként, 2022, DOI: 10.36246/UL.2022.1.01