Pdf: Aszfaltkeverékek energiatartalmának vizsgálata

Bevezetés

Az ember folyamatosan termel különböző fizikai és kémiai hulladékokat, melyek megváltoztatják a levegő, a víz és a talaj eredeti összetételét. Ez a folyamat a népesség és fogyasztás növekedésével, illetve a technológiai és gazdasági fejlődéssel, az utóbbi évszázadban exponenciálisan megnövekedett. Ma már igen fontos szerepet tulajdonítunk a környezetvédelemnek, a fenntartható fejlődésnek és az ökológiai lábnyomunk csökkentésének. Habár nem az építőipar a legmeghatározóbb iparág a környezetszennyezésben, azonban mivel a világ úthálózatának 90%-át az aszfaltburkolatok adják, Európában pedig több mint 4000 helyen állítanak elő aszfaltot, fontos ezen a területen is olyan technológiákat előtérbe helyezni, amelyek hozzájárulnak a fejlődés fenntarthatóbbá tételéhez.

A meleg aszfalt keverékek gyártási és beépítési hőmérsékletének csökkentésére már az 1990-es években megfogalmazódott az igény. Ennek gazdaságossági és környezeti okai egyaránt voltak. A mérsékelten meleg aszfaltkeverékeket (WMA) az évtized közepétől kezdték el kifejleszteni. A WMA alkalmazásával az aszfaltkeverékek gyártási hőmérséklete jelentősen csökkenthető, mialatt a kőváz kötőanyaggal való bevontsága megfelelő módon megtörténik. A hagyományos melegaszfaltokkal egyenértékű teljesítményű keverék gyártható. Ez az utóbbi 8-10 évben továbbfejlődött és folyamatosan fejlődik, így már számos módszer elérhető a mérsékelten meleg aszfaltkeverékek előállítására.

Vizsgálataim során a WMA keverékek közül a bitumenhabosításos illetve a LEA technológiával készített aszfaltkeverékek gyártásának energia- és károsanyag-mérlegét elemzem a hagyományos melegaszfalt keverékek tükrében.

Vizsgálatok

Az aszfaltgyártás során az ásványi anyag és bitumen felmelegítéséhez nagy mennyiségű energia szükséges, ezáltal maga az aszfaltgyártás is igen energiaigényes folyamat. Ezt az energia mennyiséget általában olaj, illetve gáz elégetésével hozzák létre. Ennek a fajlagos fűtőanyag fogyasztásnak átlagosan 99%-a a szárításhoz és az ásványi anyagok felmelegítéséhez szükséges, és csupán 1%-ot igényel a bitumen felmelegítése. Tekintve az energiaigényt és annak előállítási módját, az üvegház-hatású gázok nagymértékű kibocsátása elkerülhetetlen.

A vizsgált aszfaltkeverék AC 16 kopó (F) 50/70 volt, aminek a keverékterv adatait az 1. táblázat rögzíti.

| Megnevezés: | Mészkőliszt | NZ 0/4 | KZ 4/8 | KZ 8/11 | KZ 11/16 |

| Származási hely: | Tatabánya | Gánt | Nógrádkövesd | Nógrádkövesd | Nógrádkövesd |

| Adagolás aránya [%] | 5 | 40 | 10 | 22 | 23 |

| Bitumen tartalom: | 5% | ||||

Betonburkolatok előállításának CO2 lábnyoma

Az aszfaltgyártás mellett érdemes foglalkoznunk betonburkolatú pályaszerkezetekkel, hiszen a beton az aszfalt után második legnagyobb mennyiségben alkalmazott anyag az útépítésben. A következőkben a beton és az aszfalt károsanyag-kibocsátásának mennyiségét mutatom be. Az értékek nagysága svéd adatok alapján került meghatározásra (Thom, 2014). Az aszfalt előállításának nagyságát az általam kézi úton számított CO2 kibocsátás értékét vettem figyelembe hagyományos aszfaltkeverék tekintetében. (2. és 3. táblázat)

| Aszfaltburkolat CO2 kibocsátása [kg/t] | ||

| Zúzottkő: | 1,4 kg CO2/t × 0,95 | 1,33 |

| Bitumen: | 173 kg/t × 0,05 | 8,65 |

| Előállítás: | 13,4 kg/t | 13,40 |

| Szállítás: | 1,1 kg/jármű km × 15 km / 20 t | 0,80 |

| Burkolás: | 0,2 kg/t | 0,20 |

| Tömörítés: | 0,3 kg/t | 0,30 |

| ÖSSZESEN: | 24,68 | |

| Beton burkolat CO2 kibocsátása [kg/t]: | ||

| Cement: | 806 kg/t × 0,15 | 121 |

| Zúzottkő: | 1,4 kg/t × 0,5 | 0,7 |

| Homok: | 0,7 kg/t × 0,35 | 0,2 |

| Élőállítás: | 3 kg/t | 3 |

| Szállítás: | 1,1 kg/jármű km × 3 km / 15 t | 0,2 |

| Burkolás (+acél): | 4,2 kg/t | 4,20 |

| Kötés: | 0,3 kg/t | 0,3 |

| ÖSSZESEN: | 129,6 | |

Elmondható, hogy a két keverék szállítása és a beépítése közben kibocsátott üvegházhatású gázok mennyisége között számottevő különbség nincs. A nagy eltérést a cement előállítása eredményezi, amely igen energiaigényes folyamat, és jelentős mértékű üvegházhatású gázok kibocsátását okozza.

A teljesség kedvéért fontos megjegyezni, hogy teljes élettartam tekintetében ezek az értékek fajlagos nagyságai változnak, hiszen míg aszfaltburkolatok esetén 10-20 év, beton burkolatok esetén névleges 30-40 év élettartamról beszélünk.

A tervezési élettartam alatti fenntartási, javítási ciklusok alakulása és azok energiaigényei ezt az arányt tovább árnyalják, de a mintegy ötszörös arányt valószínűleg nem fordítják meg. Emellett fontos megemlíteni az újrahasznosítást itt is, míg az aszfaltrétegek szinte 100%-ban újrahasznosíthatóak aszfaltkeverékek gyártásában, a betonburkolatok újrahasznosítása inkább csak alaprétegként, feltöltésekben történik (Dr. habil. Gáspár & Dr.-Ing. Mollenhauer, 2015). Szintén nem elhanyagolható a pályaszerkezeti vastagság nagysága sem. Ezt a forgalmi különböző osztályok befolyásolják. Az összehasonlításban az aszfalt és a betonburkolat ugyan arra a terhelésre vett eredményei láthatóak a szerző eredeti koncepciója alapján.

Fontos megemlítenünk, hogy a cement- és betongyártás is az egyike azon iparágaknak, amelyek hajlandóságot mutatnak az energiafelhasználás hatékonyabbá tételére, a károsanyag-kibocsátás csökkentésére, így a bemutatott kép idővel változhat.

A közelítő számítás eredményei

A következőkben egy közelítő számítási módszer segítségével határozom meg az energia megtakarítás értékét. Az értékeket az energiaigény számítási metódusát felhasználva, valamint az erőforrásokhoz köthető károsanyag-kibocsátás értékét becsülve kaptam meg. A számítás során vagy kizárólag földgáz fűtőanyaggal, vagy bitumen melegítése esetében elektromos árammal működő egységgel is számolok. A kiindulási hőmérsékletnek egyaránt 20°C-ot határoztam meg, ami a kivitelezési időszak egy átlagos középhőmérsékletének tekinthető a depóniákban, környezeti hőmérsékleten tárolt anyagok esetében. A keverék gyártási hőmérsékletét és a keverék összetételét 160°C-on (HMA), 130°C-on (Habosított bitumenes technológia, HAB) és 95°C-on (LEA) vizsgáltam.

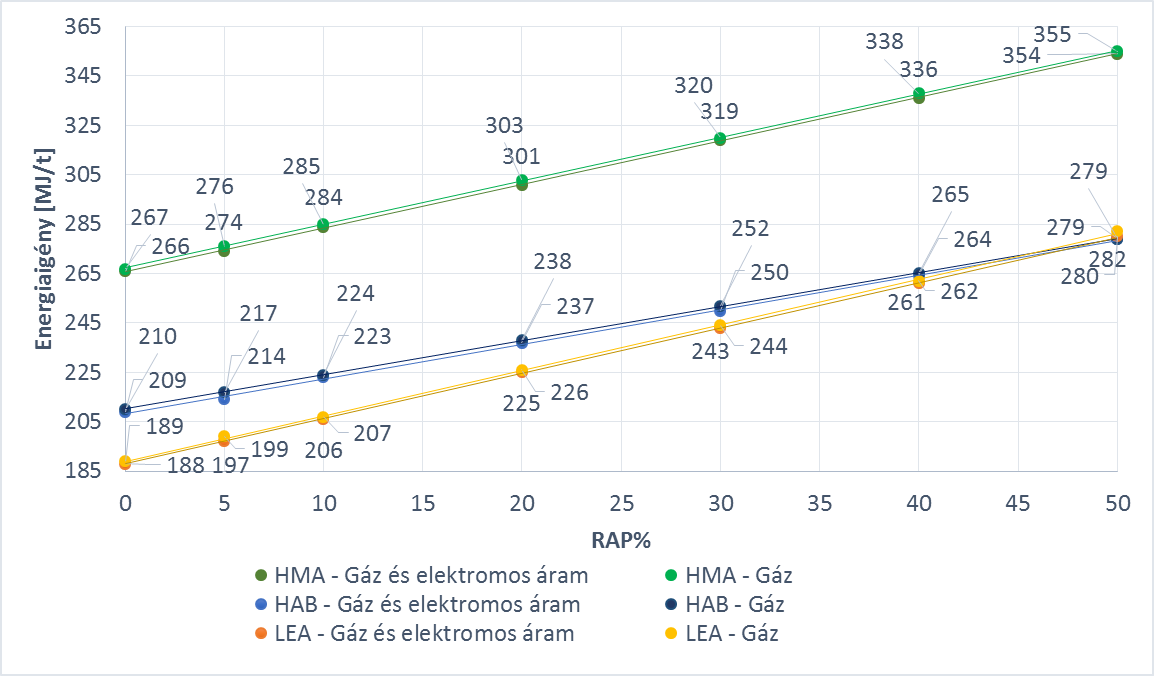

A szemléletesség érdekében az eredményeket grafikonon ábrázoltam. Az 1. ábrán látható, a keverékek energiaigénye illetve annak változása csak gáz fűtőanyag (bal) illetve gáz és elektromos áram fűtőanyag (jobb) használata esetében. Ezek nagysága csupán gázt használva a felfűtéshez 267 MJ/t, 189 MJ/t és 210 MJ/t. Habosított bitumenes technológia esetén tehát 21%-kal, LEA esetén pedig 29%-kal kisebb értékeket kaptunk eredményül a hagyományos aszfaltkeverékekkel szemben. Az ábráról leolvasható hogy azzal, hogy elektromos áramot is használunk a felfűtéshez, HMA és LEA esetében 1,281 MJ/t, habosított keverék esetén pedig 1,007 MJ/t energiát spórolunk.

A 2. ábrán látható, hogy a károsanyag-kibocsátás mértéke szintén változik annak függvényében, hogy csak gáz vagy gáz és elektromos áram fűtőanyagot használunk. Az előzőtől eltérően, itt az az előnyösebb, ha csak földgázt használunk. Ennek oka, hogy még a gáz CO2 emissziója 50,30 [g/106 J], az elektromos áram CO2 emissziója 101,39 [g/106 J].

|

|

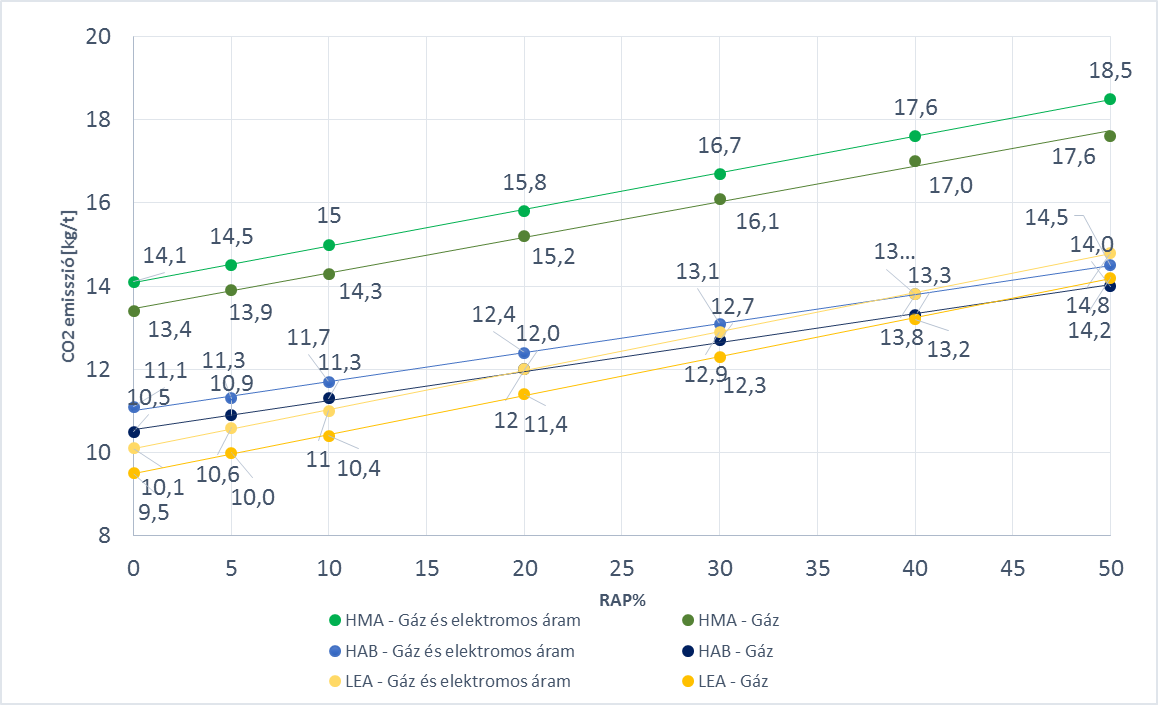

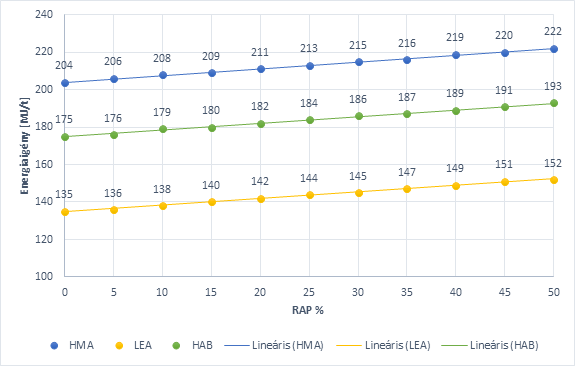

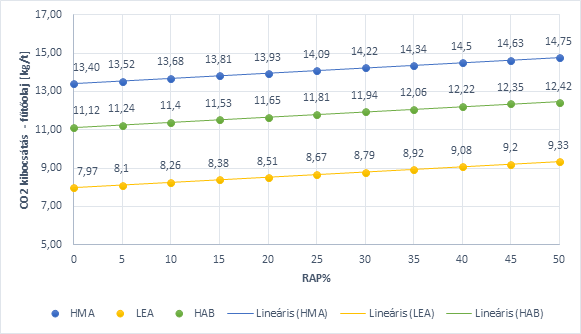

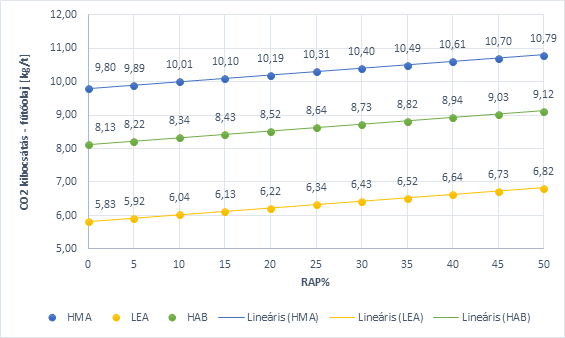

A közelítő számítás során kitérek a mart aszfalt újrafelhasználásának mértékére. A 3, 4. ábrákon az energiaigények és az CO2 emisszió változásának mértéke tekinthető meg a RAP (visszanyert aszfalt) arányának 10%-os lépcsőkben való növelése esetén.

|

|

A grafikonokon látható, hogy a visszanyert anyag arányának növelésével a LEA és a bitumenhabosításos technológiával készített keverékek között egyre kisebbé válik a különbség, 50%-nál pedig szinte azonos eredményt érhetünk el, ami mintegy 21%-kal alacsonyabb energiatartalomnak és 22%-kal alacsonyabb károsanyag-emissziónak felel meg a hagyományos keverékhez képest. RAP aszfalt 10%-os aránya esetén leolvasható, hogy míg HMA keverék esetén 285 MJ/t szükséges, addig habosított bitumenes technológia esetén csupán 224 MJ/t, LEA keverék esetén pedig 204 MJ/t. Ez 21%-os és 28%-os energiakülönbséget jelent. CO2 kibocsátás tekintetében 15,0 illetve 14,3 kg/t helyet bitumenhabosítás esetén 11,7-11,3 kg/t, LEA alkalmazásakor meg 11,0-10,4 kg/t emisszió figyelhető meg, ami 22%-os és 27%-os csökkentést eredményez.

Aszfaltkeverékek energiaigényének modellezése

A vizsgált keverékek energiaigényét és károsanyag-kibocsátását a honlapon megtalálható francia szimulációs program alapján szintén megvizsgáltam.

Első lépésként a vonatkozó (ÚT 2-3.301, Útépítési aszfaltkeverékek. Aszfaltbeton (AC) 2008) előírás alapján megengedett gyártási és szállítási hőmérséklettartomány és megengedett beépítési hőmérséklettartomány szerint meghatároztam a vizsgált hőmérsékleteket a három keverék esetében. Ez alapján elvégeztem a szimulációt:

• a javasolt illetve megengedett legnagyobb hőmérsékleteken, ami a melegaszfalt (HMA) keverék esetében 180°C, a bitumenhabosításos technológia (továbbiakban: HAB) esetében 150°C és a LEA technológia esetén 98°C.

• az átlagos keverési hőmérsékleten, ami HMA esetén 160°C, habosított bitumenes keverék esetén 130°C, LEA keverék esetén pedig 95°C.

• a megengedett legkisebb gyártási hőmérsékleteken, mely pedig HMA keveréknél 140°C, bitumenhabosításos technológia esetén 110°C, LEA alkalmazásakor pedig 90°C.

Fentiek alapján a modell input adatainak a honlapon történő megjelenítését az 5. ábra mutatja.

|

Az első szekcióban a keverékek gyártási hőmérsékletét lehet beállítani. Ezt az előbbiekben ismertetettek szerint alakul. A „Proportions” részben a keverék összetevői százalékos értékeinek megadása szükséges, amelyek:

• Zúzott anyagok aránya (Proportion of aggregates): 53 %

• Homok aránya (Proportion of sand): 34 %

• Töltőanyag aránya (Proportion of added filler): 8 %

• Visszanyert aszfalt aránya (Proportion of recycled asphalt): 0 %

• Bitumen aránya (Proportion of bitumen): 5 %

Az „Enrobés semi.tiédes (LEA)” részben pedig az alacsony energiatartalmú aszfaltkeverék adatainak rögzítése szükséges.

• Maradék nedvesség aránya (Proportion of residual moisture): 0,5 %

• Hozzáadott víz aránya (Proportion of additional water): 0,2 %

• Hideg adalékanyagok aránya (Proportion of cold aggregates): 0 %

• Hideg homok aránya (Proportion of cold sand): 30 %

• Hideg filler aránya (Proportion of cold filler added): 1 %

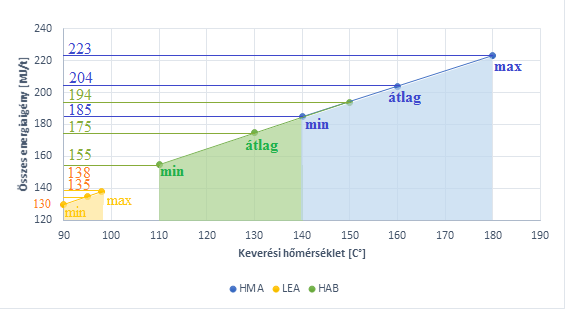

Miután a szükséges adatok megadásra kerültek, a program grafikusan szemlélteti a gyártási folyamatokat, feltüntetve azon az egyes egységekhez szükséges energiamennyiségeket. A kapott eredményeket exportálva azokat, grafikonon ábrázoltam. (6. ábra) Az ábráról elmondható, hogy az összefüggés leírható lineáris függvénnyel.

|

Az ÚME szerint a mérsékelten meleg keverékek gyártása történhet a hagyományos aszfaltok maximális hőmérsékletén is (180°C), ám ezzel nem érhető el az általam vizsgálni kíván kisebb energiaszükséglet. Az ábrán ezért a bitumenhabosításos technológia értékeit (zöld) csak a normál aszfaltétól alacsonyabban gyártott hőmérsékleteken ismertetem. Jól látható, hogy ha csak a HMA által megengedett legkisebb 140°C-os gyártási hőmérséklethez tartozó energiafelhasználás értékeit is vizsgáljuk, annak értékéhez képest a bitumenhabosításos technológiával gyártott keverékek esetén jelentősen alacsonyabb energiaigény érhető el. Ez az érték a program eredményei alapján pontosan 185 MJ/t helyett 155 MJ/t, mintegy 16%-os csökkenés. A LEA esetében a számottevően alacsonyabb, 90°C gyártási hőmérséklet 130MJ/t-val elérhető, ami mintegy 30%-kal alacsonyabb a melegaszfalthoz képest. Ha pedig a két szélsőértéket veszem alapul (223-130 MJ/t) látható, hogy a LEA technológiával akár 42%-os csökkenés is elérhető a HMA-hoz képest. Érdemes még a keverékek az átlagos gyártási hőmérsékletén kapott eredményeit is elemezni. Ebben az esetben hagyományos aszfaltkeverékre 204 MJ/t-t, bitumenhabosítosos technológiával készült keverékre 175 MJ/t-t, LEA esetében pedig 135 MJ/t energiaigényt kaptam eredményül. Ez mintegy 14%-os és 33%-os csökkentésnek felel meg.

A modell megbecsüli a keletkezett CO2 emisszió nagyságát kg/t nagyságrendben. Mivel a két legszélesebb körben alkalmazott fűtőanyag az olaj és a gáz, a program mind a két lehetőséggel kiszámolja a keletkező CO2 emissziót. (7. ábra) Látható, hogy gáz nagyobb fűtőértékkel bír, alkalmazása esetén kisebb károsanyag-kibocsátás érhető el. 4. táblázat

A keverék előállításának CO2 kibocsátását tehát a 7. ábra mutatja.

|

| Fűtőanyag | Fűtőérték | CO2 |

| fűtőolaj | 40,4 MJ/kg | 3,11 kg/kg |

| földgáz | 49,8 MJ/kg | 2,75 kg/kg |

A szimuláció alapján kapott eredmények azt mutatták, hogy mind fűtőolaj, mind gáz fűtőanyag alkalmazása esetén átlagosan 17%-os csökkenés érhető el a habosításos technológia alkalmazásával (13,4-11,1 illetve 9,8-8,1) és 41%-os csökkenés, LEA esetén (13,4-8,0 illetve 9,8-5,8). Az ábráról az is leolvasható, hogy ha a környezettudatosság eszméjében mindent a technológiailag megengedett legkisebb hőmérsékleten gyártanánk, akkor a csökkenések bitumenhabosítás esetén 19%-ra (11,9-9,6 illetve 8,7-7,2), LEA esetén pedig 36%-ra módosulnak (11,8-7,6 illetve 8,7-5,6).

Visszanyert aszfalt felhasználása

Az útpályaszerkezet felújítási, megerősítési munkáknak köszönhetően nagy mennyiségű RAP (Reclaimed Asphalt Pavements) aszfalt keletkezett az elmúlt időszakban. Ennek újrahasznosítására már Magyarországon is több mód lehetséges. A bitumen és az ásványi nyersanyag újrafelhasználása, visszanyerése, az aszfaltgyártás nyersanyag- és költségcsökkentését segíti elő, miközben a deponált (hulladék) anyagok felhalmozódását csökkenti. Magyarországon általában 10%-12%-os RAP újrafelhasználás lehetséges. Európa több országában (például: Németország, Ausztria, Hollandia) ez az érték meghaladhatja a 60%, sőt akár a 90%-ot is. (EAPA, 2013) Ekkora arány eléréséhez elengedhetetlen a mart aszfalt megfelelő minősége, annak megfelelő módú előállítása és tárolása, valamint a gyártáshoz szükséges parallel dob.

A mart aszfalt arányát 5%-os lépcsőkben növelem egészen 50%-ig, és vizsgálom ennek hatására szükséges többlet energia és CO2 kibocsátás nagyságát. Mart aszfalt használata esetén a keveréktervünk mennyiségei megváltoznak, hiszen figyelembe kell venni az abban lévő kőanyag, homok, finomrész és bitumen mennyiségét is, az adagolástól függően. Ezt az elméleti megközelítést a számítások során is figyelembe vettük.

A vizsgálatok során a gyártási hőfokokat hagyományos aszfaltkeverék esetén 160°C-nak, habosított bitumenes technológia esetén 130°C-nak, LEA keverék készítésekor pedig 95°C-nak vettem fel. Az így kapott eredményeket a 9. ábra szemlélteti. 10%-os RAP arány esetében az 1 tonna keverékhez szükséges 850kg kőanyag szárítódobban történő megfelelő hőmérsékletre melegítéséhez HMA esetén 169 MJ, bitumenhabosításos keverékeknél 139 MJ energia szükséges. LEA keverékeknél 540 kg kőanyag kerül a szárítódobba, melynek energiafelhasználása 99 MJ. Az újrahasznosított mart anyag egy közbenső adagoló segítségével kerül a rendszerbe. Ennek előnye, hogy a víz elpárolog, a bontott anyag felmelegszik, ezáltal az elöregedett bitumen aktiválódik. Amennyiben a régi s az újonnan hozzáadott kötőanyag között megfelelő kötések létrejönnek, a dobból való kijutás után a keverék minősége közel azonos lesz a kész termékével. Ehhez a program alapján ennél az adagolási aránynál 7 MJ energia szükséges. Ha ezt a két értéket összeadjuk, és hozzávesszük a bitumen felmelegítéséhez szükséges 32 MJ energiát, megkapjuk a gyártás teljes energiaigényét. Ez hagyományos aszfalt esetében 208 MJ/t, habosított bitumenes technológia esetén 179 MJ/t, a LEA keveréknél pedig 138 MJ/t.

|

|

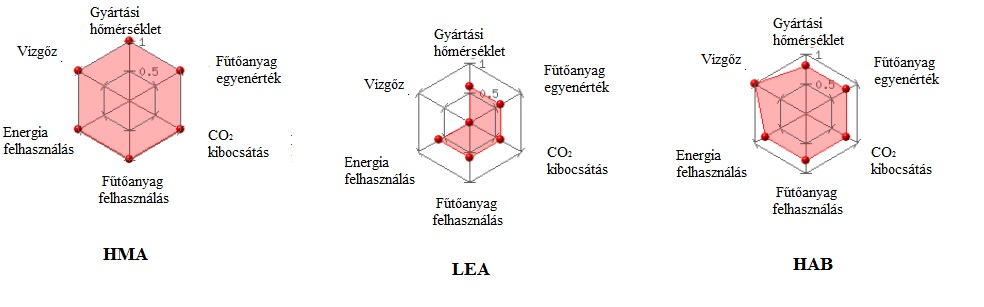

Az ábra egységként kezeli a HMA által kapott eredményeket, és az egyes tulajdonságok változásának arányát szemléletesen mutatja. Látható, hogy LEA alkalmazásakor az szinte az összes tényező 40% körüli csökkenést ér el, bitumenhabosításos technológia esetén pedig 25% körül értékek olvashatók le.

Következő lépésként megnéztem ugyanezen eredmények magasabb martaszfalt tartalom mellett. Ezeket a grafikonokon ábrázoltam.

|

Az adatokból kiszámítható, hogy az arányok növelésével mekkora a megnövekedett energiaigény százalékos értéke. (5. táblázat)

| ENERGIAIGÉNY NÖVEKEDÉSE [%] | ||||||||||

| RAP% | ||||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | |

| HMA – 160°C | 1,0 | 2,0 | 2,5 | 3,4 | 4,4 | 5,4 | 5,9 | 7,4 | 7,8 | 8,8 |

| LEA – 95°C | 0,7 | 2,2 | 3,7 | 5,2 | 6,7 | 7,4 | 8,9 | 10,4 | 11,9 | 12,6 |

| HAB – 130°C | 0,6 | 2,3 | 2,9 | 4,0 | 5,1 | 6,3 | 6,9 | 8,0 | 9,1 | 10,3 |

A grafikonról leolvasható, hogy a 10%-os RAP tartalom esetében 3-4 MJ energiatöbblet szükséges. Ez LEA esetén 2,3%-os, habosított keverék esetén 2,2%-os, HMA keveréknél pedig 2% energianövekedést jelent, ami a rendszer egésze mellett eltörpül, így kijelenthető, hogy a mart aszfalt alkalmazása nem jelent számottevő energiaigényt. Ezzel nem csak az egyébként jó minőségű visszanyert anyag felhasználását oldhatjuk meg. A mart aszfalt felhasználás energiaigényének költségei a nyersanyagok csökkentésének oldalán, többszörösen megtérülnek. A táblázatból pedig az is látható, hogy a mart aszfalt arányának további növelése sem eredményez számottevő energiaszükséglet növekedést. A legnagyobb mértékű emelkedés LEA keveréknél mutatkozik (12,6%), ám ez még mindig 32%-kal alacsonyabb, mint a HMA keverék esetében.

Az energiaigény mellett megvizsgáltam a keverékeket CO2 kibocsátás tekintetében is. (11, 12. ábra)

|

|

Itt is megkülönböztethetünk olaj és gáz fűtőanyaggal gyártott keverékeket. Hogy pontos eredményt kapjunk, ez esetben is megtekinthető a növekedés százalékos aránya táblázatos formában is. (6, 7. táblázat)

| CO2 KIBOCSÁTÁS NÖVEKEDÉSE – fűtőolaj [%] | ||||||||||

| RAP% | ||||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | |

| HMA – 160°C | 0,9 | 2,1 | 3,1 | 4,0 | 5,1 | 6,1 | 7,0 | 8,2 | 9,2 | 10,1 |

| LEA – 95°C | 1,6 | 3,6 | 5,1 | 6,8 | 8,8 | 10,3 | 11,9 | 13,9 | 15,4 | 17,1 |

| HAB – 130°C | 1,1 | 2,5 | 3,7 | 4,8 | 6,2 | 7,4 | 8,5 | 9,9 | 11,1 | 11,7 |

| CO2 KIBOCSÁTÁS NÖVEKEDÉSE – gáz [%] | ||||||||||

| RAP% | ||||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | |

| HMA – 160°C | 0,9 | 2,1 | 3,1 | 4,0 | 5,2 | 6,1 | 7,0 | 8,3 | 9,2 | 10,1 |

| LEA – 95°C | 1,5 | 3,6 | 5,1 | 6,7 | 8,7 | 10,3 | 11,8 | 13,9 | 15,4 | 17,0 |

| HAB – 130°C | 1,1 | 2,6 | 3,7 | 4,8 | 6,3 | 7,4 | 8,5 | 10,0 | 11,1 | 12,2 |

Látható hogy a két fűtőanyag esetén az emisszió növekedésének százalékos aránya közel egyenlő mértékű. Mint az az előzőekben is kiderült, itt is látható, hogy fűtőolaj használata esetén nagyobb mértékű károsanyag-kibocsátás figyelhető meg. Tíz százalékos martaszfalt tartalom esetén ez az érték a visszanyert aszfaltot nem tartalmazó keverék emissziójához képest HMA alkalmazásakor 2,1%-kal, LEA keveréknél 3,6%-kal és habosított aszfalt esetén 2,6%-kal emelkedik. Ez 2,28 kg/t – 2,29 kg/t közötti növekedést jelent. Ötven százalék, azaz 500 kg mart aszfalt tartalom esetén ez 10-17 %-os emelkedést eredményez, ami 1,30-1,35 kg/t növekedést jelent. Ugyan ezen értékek gáz fűtés esetén 10%-os martaszfalt tartalommal 0,21 kg/t, 50%-os tartalommal pedig 0,99 kg/t. A köztes értékek a grafikon alapján kiszámíthatóak, hiszen látható, az összefüggés leírható lineáris függvénnyel.

KONKLÚZIÓ

Az elemzések alapján érzékelhető, hogy az aszfalt- illetve a betongyártás igen nagy fajlagos energiaigénnyel és károsanyag-kibocsátással járó folyamatok. Véleményem szerint igen fontos, hogy olyan technológiákat alkalmazzunk, termékeket állítsunk elő, ami a lehető legkisebb mértékben károsítja tovább a környezetünket, elősegítve a fejlődés fenntarthatóságát. A WMA technológiák számos előnye mellett (Veress, 2013), viszonylag sok vizsgálat bizonyítja – (Nádasi, 2015) – hogy a technológiák a hagyományos melegaszfaltokkal egyenértékű teljesítményű keveréket eredményeznek. Az aszfaltipar világméretű voltát tekintve nem elhanyagolható, hogy lehetőség nyílik olyan technológia alkalmazására, mely helytálló alternatívája lehet a hagyományos aszfaltkeverékeknek

Elemzésemben bemutattam, hogy számottevő energiamegtakarítás (gazdasági érdek) és károsanyag-kibocsátás csökkentés (környezeti érdek) érhető el a mérsékelten meleg aszfaltkeverékek gyártásával, melyet a nyersanyagok csökkentésére, a meglévő anyagok újrahasznosítására irányuló, egyre növekedő arányú mart aszfalt felhasználása lényegében nem befolyásol. Egyszerű számítással az is látható, hogy a beton és aszfalt burkolatok gyártása és beépítése között nagyságrendi különbség van az említett paramétereket tekintve.

Hivatkozások

Dr. habil. Gáspár , L. & Dr.-Ing. Mollenhauer, K., 2015. Az európai aszfalt újrahasznosítási gyakorlat összegzése: lehetőségek, bevált módszerek és kutatási igények. [Online]

Available at: https://utugyilapok.hu/cikkek/az-europai-aszfalt-ujrahasznositasi-gyakorlat-osszegzese-lehetosegek-bevalt-modszerek-es-kutatasi-igenyek/

[Hozzáférés dátuma: 2015].

EAPA, 2013. ASPHALT IN FIGURES 2013. [Online]

Available at: http://www.eapa.org/userfiles/2/Asphalt%20in%20Figures/AIF_2013_Final.pdf [Hozzáférés dátuma: 2015].

HAPA, 2014. VISSZANYERT ASZFALT FELHASZNÁLÁSA ASZFALTKEVERÉKEKBEN, hely nélk.: http://www.hapa.hu.

Nádasi, R., 2015. Habosított és normál bitumenekkel gyártott aszfaltkeverékek összehasonlító vizsgálata – Diplomamunka.

Thom, N., 2014. Principles of Pavement Engineering, Nottingham, UK: Institution of civil enginiers .

UT 2-3.301, 2002. Modifikált útépítési bitumenek. Követelmények. Útügyi Műszaki Előírás.

Veress, T., 2013. Európai útépítési trendek- mérsékeltem meleg aszfaltok (WMA) KKK Közúti Üzemeltetési és Fenntartási Napok